EPDM یکی از پرکاربردترین رابرهای سنتزی است که به دلیل خواص فوقالعادهاش، جایگاه برجستهای در صنایع مختلف دارد. در این مقاله، به بررسی نحوه انتخاب گرید EPDM مناسب برای کاربردهای مختلف پرداختهایم و عواملی که باید در این انتخاب مدنظر قرار گیرند را توضیح دادهایم.

ویژگیهای برجسته EPDM

قبل از انتخاب گرید مناسب، بهتر است نگاهی به مزایای EPDM داشته باشیم:

- فرایندپذیری عالی

- پایداری در برابر شرایط جوی

- مقاومت حرارتی بالا

- عایق بینظیر در برابر الکتریسیته

- مقاومت شیمیایی عالی

- خواص مکانیکی خوب حتی در دماهای منفی

این ویژگیها، در کنار قیمت رقابتی، EPDM را به گزینهای ایدهآل برای کاربردهایی چون قطعات خودرو، ساختوساز، و صنعت برق تبدیل کرده است. این ماده در کالاهای روزمره مانند لوله، نوار، واشر، اورینگ و روکش کابل بهوفور دیده میشود.

پارامترهای مهم در انتخاب گرید EPDM

برای انتخاب گرید مناسب EPDM، باید به موارد زیر توجه کنید:

1. گرید EPDM پایه

هر گرید EPDM ویژگیهای خاص خود را دارد که بر عملکرد قطعه تأثیر میگذارد.

2. ترکیبات رابری و تقویتکنندهها

وجود دیگر رابرها یا مواد تقویتکننده نظیر کربن بلک میتواند خواص نهایی را تغییر دهد.

3. روغن و سیستم پخت

حضور روغن در ساختار و نوع سیستم پخت مورد استفاده، از جمله عوامل تعیینکننده کیفیت محصول نهایی هستند.

4. فرایند تولید و شکلدهی

روش تولید نیز نقش بسزایی در عملکرد قطعه نهایی دارد.

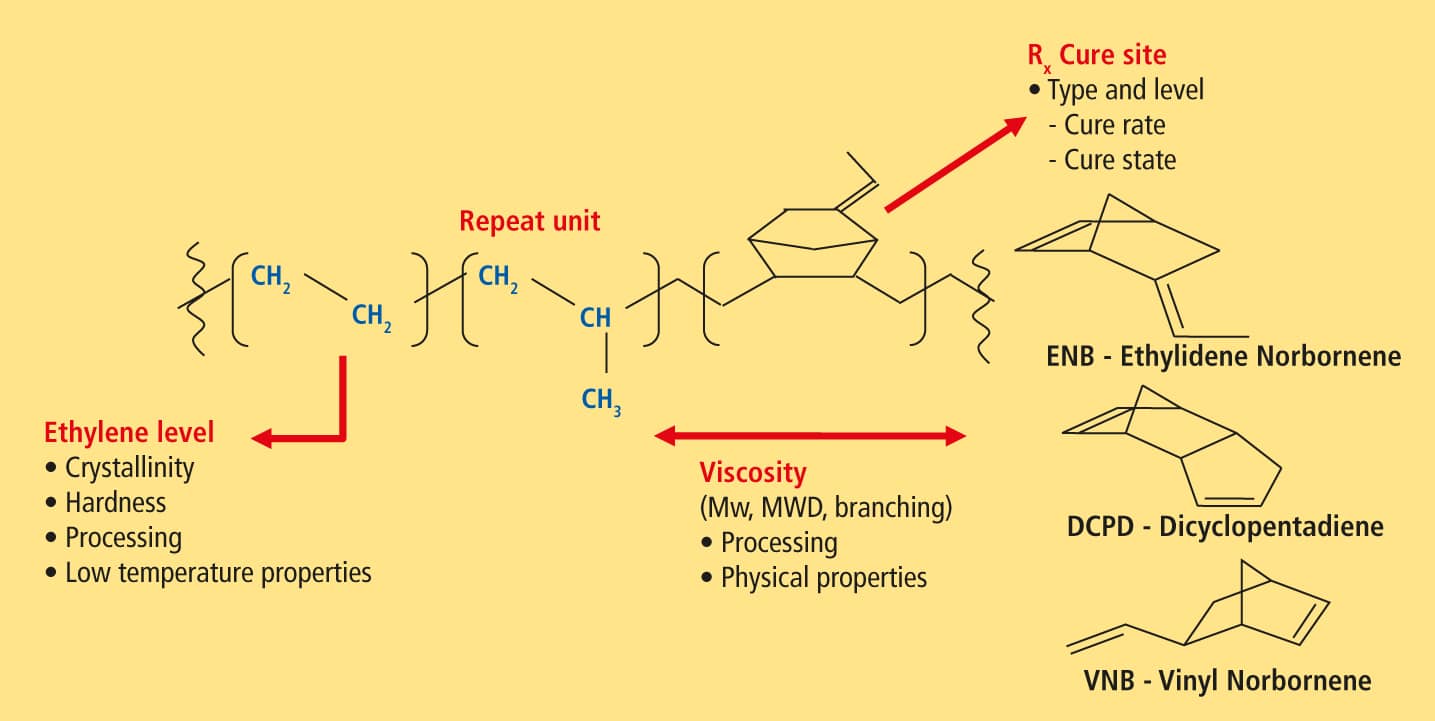

خواص کلیدی تأثیرگذار بر گرید EPDM

انتخاب گرید EPDM باید با توجه به عوامل زیر صورت گیرد:

- جرم مولکولی: افزایش جرم مولکولی، استحکام مکانیکی را بهبود میبخشد.

- توزیع جرم مولکولی: گریدهای با توزیع پهن فرایندپذیری بهتری دارند، اما گریدهای با توزیع باریک خواص مکانیکی بهتری ارائه میدهند.

- درصد اتیلن: افزایش درصد اتیلن، سختی و استحکام را افزایش میدهد.

- درصد Diene Monomer: این فاکتور سرعت پخت و مانایی فشاری قطعات را تعیین میکند.

برای انتخاب گرید EPDM مناسب، باید نیازهای فنی و شرایط کاری را به دقت ارزیابی کنید. توجه به جرم مولکولی، درصد اتیلن و Diene Monomer از مهمترین عواملی هستند که عملکرد و کیفیت نهایی قطعه را تضمین میکنند.