گرانول مستربچ یکی از مواد کلیدی در صنعت پلاستیک و پلیمر است که به منظور بهبود ویژگیهای محصولات نهایی در فرایند تولید استفاده میشود. این ماده ترکیبی از پایه پلاستیکی و مواد افزودنی متنوعی است که به صورت دانههای کوچک (گرانول) تولید شده و به راحتی در فرایندهای صنعتی تزریق میگردد. در این مقاله به بررسی ترکیبات گرانول مستربچ، فرایند تولید، مزایا و تفاوت آن با کامپاند خواهیم پرداخت.

گرانول مستربچ در بازار ایران با نامهای مختلفی شناخته میشود که بسته به نوع کاربرد و سطح تخصص افراد، ممکن است متفاوت باشد. از رایجترین مترادفهای این ماده میتوان به دانه مستربچ، رنگ مستربچ، گرانول رنگی، رنگدانه پلاستیک و گاهی افزودنی گرانولی اشاره کرد. هرچند عبارت «گرانول مستربچ» اصطلاح دقیقتر و فنیتری است، اما اصطلاحاتی مانند «دانه مستربچ» یا «رنگ مستربچ» در مکالمات روزمره بین فروشندگان، تولیدکنندگان و خریداران بسیار رایج بوده و منظور همه آنها، همان مستربچ به شکل گرانول است که برای انتقال رنگ یا خاصیت به مواد اولیه پلاستیکی بهکار میرود.

مواد تشکیلدهنده گرانول مستربچ

- پلیمر پایه

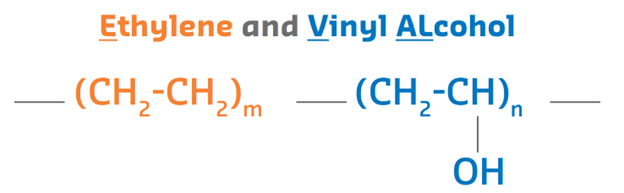

پلیمر پایه یکی از مهمترین اجزای گرانول مستربچ است که به عنوان بستر اصلی تشکیلدهنده این ماده شناخته میشود. پلیمر پایه معمولاً از انواع پلیمرهای متداولی مانند پلیاتیلن، پلیپروپیلن و پلیاستایرن تهیه میشود. این پلیمرها به همراه مواد افزودنی مانند آنتیاکسیدانها، نرمکنندهها و پایدارکنندهها ترکیب میشوند تا خواص مکانیکی و فیزیکی گرانول مستربچ بهبود یابد. - مواد افزودنی

مواد افزودنی موجود در گرانول مستربچ به دو دسته کلی تقسیم میشوند: مواد افزودنی تقویتی و مواد افزودنی تغییر دهنده ویژگیهای پلاستیک.

- مواد افزودنی تقویتی شامل فیبرهای شیشهای، کربن، ذرات فلزی و سیلیکاتی هستند که به منظور افزایش استحکام و سختی پلاستیک به آن افزوده میشوند.

- مواد افزودنی تغییر دهنده ویژگیهای پلاستیک شامل رنگها، پیگمنتها، مواد ضد آب، ضد خوردگی و مواد ضد آفتابسوزی میباشند که برای بهبود ویژگیهای ظاهری و فیزیکی محصول نهایی کاربرد دارند. این مواد علاوه بر بهبود کیفیت، میتوانند هزینه تولید را نیز کاهش دهند.

- عامل سازگارکننده

عامل سازگارکننده نقش مهمی در بهبود ویژگیهای فیزیکی و شیمیایی محصولات پلاستیکی دارد. این ماده با استفاده از گروههای شیمیایی خاص، موجب جذب و ترکیب بهتر مواد جایگزین یا مونومرهای موجود در فرمولاسیون میشود و به نوعی عملکرد مشابه پلیمر پایه دارد. استفاده از عامل سازگارکننده باعث افزایش دوام و عمر مفید محصولات تولید شده میگردد.

فرایند تولید دانه مستربچ

تولید گرانول مستربچ به دو روش پیوسته و بچ انجام میشود. روش پیوسته با استفاده از دستگاه اکسترودر دو ماردونه و در مقیاس بزرگ انجام میشود که در آن مواد اولیه و افزودنیها به صورت مداوم وارد اکسترودر شده، ذوب و مخلوط میشوند و سپس به صورت گرانول سرد و خشک میگردند.

در روش بچ، کلیه مواد اولیه ابتدا در میکسر مخلوط شده و سپس وارد اکسترودر میشوند. این روش بیشتر در کارگاههای کوچک و با نیروی انسانی بیشتر کاربرد دارد.

کاربردهای گرانول مستربچ

گرانول مستربچ به دلیل تنوع در فرمولاسیون و ویژگیهای فنی، در طیف وسیعی از صنایع مورد استفاده قرار میگیرد. مهمترین کاربردهای آن شامل موارد زیر است:

1. رنگدهی به محصولات پلیمری

مهمترین و گستردهترین کاربرد مستربچ، ایجاد رنگ یکنواخت در قطعات پلاستیکی است. مستربچهای رنگی جایگزین مناسبی برای رنگهای پودری سنتی هستند و از نظر کیفیت، ایمنی و کنترل بهتر عمل میکنند. این کاربرد در موارد زیر دیده میشود:

- فیلمها و لفافهای بستهبندی

- بطریها، ظروف پلاستیکی و نایلونها

- اسباببازی، قطعات تزئینی، لوازم خانگی و خودرویی

2. ایجاد خواص عملکردی ویژه

برخی گرانولهای مستربچ علاوه بر رنگ، ویژگیهایی مانند مقاومت در برابر نور خورشید، گرما یا مواد شیمیایی را نیز به محصول نهایی اضافه میکنند. این گرانولها در موارد زیر کاربرد دارند:

- لولههای پلیاتیلن با خاصیت ضد UV برای استفاده در فضای باز

- فیلمهای گلخانهای با خواص ضد مه یا کنترل نور

- قطعات صنعتی مقاوم در برابر شعله یا الکتریسیته ساکن

3. بهبود فرآیند تولید

برخی مستربچها نقش کمک فرآیند دارند؛ یعنی باعث میشوند مواد راحتتر در دستگاهها ذوب و تزریق شوند، کیفیت سطحی قطعه افزایش یابد و از گرفتگی نازل یا تشکیل ژل جلوگیری شود. این مزیتها موجب کاهش ضایعات، افزایش بهرهوری و بهبود ظاهر محصول میشود.

4. کاهش هزینه مواد اولیه

مستربچهای پرکننده با ترکیب پودرهای معدنی مانند کربنات کلسیم باعث کاهش مصرف پلیمر گرانقیمت در فرایند تولید میشوند. در عین حال، خواص مکانیکی و ظاهری محصول حفظ یا حتی بهبود پیدا میکند.

انواع گرانول مستربچ

گرانول مستربچها را میتوان از نظر ترکیب داخلی و کاربرد به دستههای مختلف تقسیم کرد. در ادامه به مهمترین انواع آن اشاره میشود:

1. مستربچ رنگی (Color Masterbatch)

حاوی رنگدانههای آلی یا معدنی برای ایجاد رنگهای مختلف در محصولات پلاستیکی است. این مستربچها بر اساس نوع پیگمنت، شدت رنگ، مقاومت نوری و پایداری حرارتی طبقهبندی میشوند. رنگهای رایج شامل مشکی، سفید، آبی، قرمز، زرد، سبز، صدفی، نقرهای، طلایی و متالیک هستند. این نوع مستربچ در تمام صنایع پلاستیک از جمله اسباببازی، لوازم خانگی، بستهبندی و کشاورزی کاربرد دارد.

2. مستربچ افزودنی (Additive Masterbatch)

این دسته شامل افزودنیهایی است که عملکرد نهایی محصول را بهبود میبخشند، از جمله:

- مستربچ ضد UV برای جلوگیری از تجزیه پلیمر در برابر نور خورشید

- مستربچ آنتیباکتریال برای محصولات بهداشتی و پزشکی

- مستربچ ضد شعله برای قطعات حساس به آتش

- مستربچ آنتیاستاتیک برای جلوگیری از جذب گرد و غبار

- مستربچ ضد مه (Anti-Fog) برای بستهبندی مواد غذایی

- مستربچ کمک فرآیند برای بهبود جریان مواد در فرآیند تولید

3. مستربچ پرکننده (Filler Masterbatch)

این نوع مستربچ حاوی پرکنندههایی مانند کربنات کلسیم یا تالک است که برای کاهش هزینه تولید و بهبود خواص مکانیکی به پلیمر افزوده میشود. کاربرد آن بیشتر در تولید نایلون، کیسههای صنعتی، قطعات تزریقی و محصولات ساختمانی است.

4. مستربچ افکتدار یا خاص (Special Effect Masterbatch)

برای ایجاد جلوههای ظاهری خاص در محصولات پلاستیکی به کار میرود. انواع این مستربچ شامل موارد زیر است:

- مستربچ شبتاب (فسفری)

- مستربچ تغییر رنگ با دما یا نور

- مستربچ متالیک یا براق

- مستربچ صدفی یا شفافکننده

مزایای استفاده از گرانول مستربچ

- کاهش هزینه تولید به دلیل قیمت پایینتر نسبت به مواد خام

- کاهش هزینه حمل و نقل به علت سبک بودن گرانول

- مقاومت بالا در برابر شرایط آب و هوایی و حفظ خواص در مدت زمان طولانی

- وزن سبک و قابلیت انعطاف مناسب که حمل و نقل و جابجایی محصولات را تسهیل میکند

- قابلیت بازیافت و کاهش آلودگیهای زیستمحیطی ناشی از پلاستیک

- مقاومت در برابر ضربه، خوردگی و تابش نور که این ویژگیها باعث استفاده گسترده در صنایع خودروسازی، الکترونیکی، تولید لوازم آشپزخانه و داروسازی شده است.

جمعبندی

گرانول مستربچ نقش بسیار مهمی در بهبود کیفیت و ویژگیهای محصولات پلاستیکی دارد. این ماده با ترکیب پلیمر پایه و افزودنیهای مختلف، امکان کنترل دقیق ویژگیهای نهایی محصول را فراهم میکند و هزینههای تولید را کاهش میدهد. انتخاب درست نوع مستربچ و درک تفاوت آن با کامپاند میتواند تاثیر قابل توجهی در کیفیت و کارایی محصولات نهایی داشته باشد.