وجود صداهای مزاحم در کابین خودرو یکی از مشکلات رایجی است که باعث آزار راننده و سرنشینان میشود. این صداها ممکن است ناشی از منابع صوتی بیرونی مانند ترافیک، وزش باد و صداهای محیطی، یا از قوای محرکه خودرو باشند. استفاده از موکت عایق صوت خودرو بهعنوان یکی از روشهای مؤثر در کاهش صداها، آرامش و راحتی بیشتری را در کابین خودرو فراهم میکند.

انواع عایقهای صوتی خودرو

دو دسته اصلی عایقهای صوتی در خودرو عبارتند از:

- شیشههای عایق صدا

- موکتهای عایق صوت خودرو

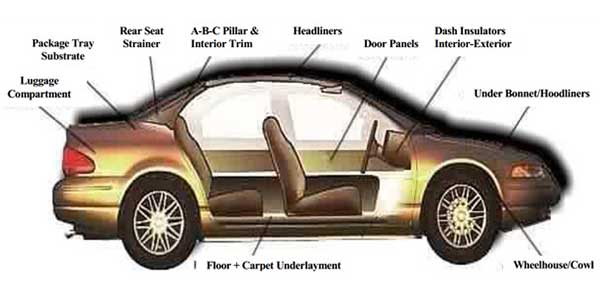

شیشههای عایق صدا از فناوریهای جدیدتر در این حوزه هستند. اما موکتهای عایق صوت خودرویی، با سابقه طولانی استفاده، همچنان یکی از بخشهای کلیدی در کاهش صداهای ناخواسته در خودروها بهشمار میروند. این موکتها در بخشهایی مانند کف، سقف، ستونها، طاقچه عقب، دربها، داشبورد، کاپوت و صندوق عقب نصب میشوند.

انواع موکت عایق صوت خودرویی

- عایقهای فومی:

این نوع موکتها از سه لایه تشکیل شدهاند:- لایه زیرین: بستری مناسب برای نگهداری فوم.

- لایه میانی (فوم): ساخته شده از فومهای پلییورتانی بهمنظور کاهش صدا.

- لایه رویی: جهت محافظت از فوم و افزایش زیبایی بصری.

- عایقهای عادی (بدون فوم):

این نوع عایقها دارای پرکنندههای معدنی هستند که باعث افزایش چگالی و جلوگیری از نفوذ صدا میشوند. ساختار این عایقها شامل:- لایه زیرین: از جنس موکت پلیاستر یا پلیپروپیلنی.

- لایه میانی: حاوی پرکنندههای معدنی مانند کائولین، باریت، میکا و … .

- لایه رویی: برای ایجاد زیبایی ظاهری.

تکنولوژی تولید عایقهای صوتی

فرایند تولید عایقهای صوتی فومی با استفاده از روش RIM (Reaction Injection Molding) انجام میشود. در این روش، لایه فوم روی لایه پایه تزریق شده و سپس لایه رویی به مجموعه اضافه میشود.

رویکردهای نوین در تولید موکت عایق صوت خودرو

با توجه به نگرانیهای زیستمحیطی، استفاده از مواد طبیعی در تولید عایقهای صوتی رو به افزایش است. از جمله:

- الیاف طبیعی مانند بامبو، چوب و نارگیل.

- پلیمرهای طبیعی مانند پلیلاکتیک اسید (PLA).

- پلیاستر و پلیپروپیلنهای تولید شده از منابع طبیعی.

این مواد نه تنها قابلیت عایق صوتی بالایی دارند، بلکه به حفظ محیط زیست نیز کمک میکنند.