سختترین مرحله در طراحی و تولید یک قطعه پلیمری، تعیین آزمونهای کنترل کیفی و معیارهای مهندسی آن است. اگر این مرحله بهدرستی انجام شود، بازرسان کنترل کیفی و مهندسان آزمایشگاه میتوانند با انجام آزمونهای مربوطه، پایداری قطعات پلیمری در برابر اشعه فرابنفش را ارزیابی کنند. اما چگونه میتوان اطمینان یافت که یک قطعه در طول عمر مفید خود عملکرد مناسبی خواهد داشت؟ از آنجایی که آزمون قطعه در کل دوره کاربری ممکن نیست، آزمونهایی با زمان کوتاه طراحی شدهاند که عملکرد بلندمدت قطعه را پیشبینی میکنند.

یکی از مهمترین این آزمونها، آزمون پایداری در برابر UV است. پلیمرها در معرض نور خورشید، بهویژه اشعه فرابنفش، دچار تخریب و تضعیف خواص مکانیکی میشوند. به همین دلیل، استفاده از افزودنیهای پایدارکننده در برابر UV برای افزایش طول عمر قطعات پلیمری ضروری است.

آزمونهای طبیعی و مصنوعی برای ارزیابی پایداری پلیمرها در برابر UV

پیرسازی (Aging) در پلیمرها به معنای تغییر خواص آنها در طول زمان است. آزمونهای پایداری در برابر UV به دو دسته اصلی تقسیم میشوند:

- روش طبیعی

در این روش، قطعات در معرض نور طبیعی خورشید قرار میگیرند و پس از مدت مشخصی، خواصی مانند میزان ازدیاد طول در نقطه شکست، تغییر رنگ و ایجاد ترکها اندازهگیری میشود. به دلیل زمانبر بودن، این روش کمتر استفاده میشود. - روش مصنوعی (پیرسازی مصنوعی)

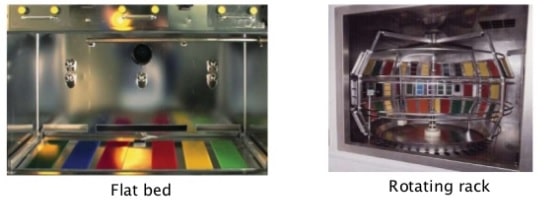

در این روش، قطعه در کابین تست تحت تابش اشعه فرابنفش با شدت بالا قرار میگیرد. پارامترهایی مانند دما و رطوبت نیز کنترل میشوند. منابع نوری مانند لامپهای فلورسنت، جیوه و زنون در این آزمونها استفاده میشوند. انتخاب منبع نور تأثیر مستقیمی بر نتایج آزمون دارد.

روش انجام آزمونهای UV برای قطعات پلیمری

در آزمونهای مصنوعی، نوارهایی مطابق با فرمولاسیون قطعه نهایی تولید شده و در معرض اشعه فرابنفش قرار میگیرند. سپس خواص مکانیکی مانند میزان ازدیاد طول، استحکام و تغییر رنگ اندازهگیری میشوند. برای مثال، اگر قطعهای حداکثر 50 درصد کاهش در ازدیاد طول داشته باشد، فرمول مورد نظر الزامات پایداری را برآورده کرده است.

بر اساس استانداردها، رابطهای میان زمان تابش در شرایط مصنوعی و طبیعی تعریف شده است. برای مثال، در مورد لامپ زنون، هر 2000 ساعت تابش معادل یک سال دوام در شرایط طبیعی است. البته این نسبت برای مناطق آبوهوایی مختلف متفاوت است و در استانداردهای مربوطه ذکر میشود.

پایداری قطعات پلیمری در برابر اشعه فرابنفش یکی از مهمترین معیارهای کنترل کیفیت است. با استفاده از آزمونهای طبیعی و مصنوعی، میتوان طول عمر مفید قطعات پلیمری را تخمین زد و عملکرد آنها را در شرایط واقعی پیشبینی کرد.