پلی پروپیلن یا به اختصار PP، پس از پلی اتیلن و پی وی سی، سومین ترموپلاستیک پرمصرف دنیا است. سالانه حدود 80 میلیون تن از گریدهای مختلف این ماده در صنایع مختلفی مانند بستهبندی، نساجی، خودروسازی و بسیاری دیگر به کار میرود. همین آمار نشاندهنده اهمیت این ماده در صنایع مختلف است. با این حال، افزایش ضربه پذیری پلی پروپیلن همواره یکی از چالشهای مهم در بهکارگیری آن در کاربردهای حساس و مهندسی بوده است. علت اصلی این ضعف، بافت بلورین و ریزساختار مولکولی این ماده است که در ادامه به بررسی دقیقتر آن و راهکارهای موجود خواهیم پرداخت.

روشهای افزایش ضربه پذیری پلی پروپیلن

در سه دهه گذشته تلاشهای فراوانی برای بهبود مقاومت به ضربه پلی پروپیلن صورت گرفته است که میتوان آنها را در سه گروه اصلی زیر دستهبندی کرد:

- اضافه کردن الاستومر یا رابرهای منعطف

- اضافه کردن منومرهای دیگر در حین تولید

- کنترل بافت بلورین به کمک عوامل هستهزا

کنترل بافت بلورین به کمک عوامل هستهزا

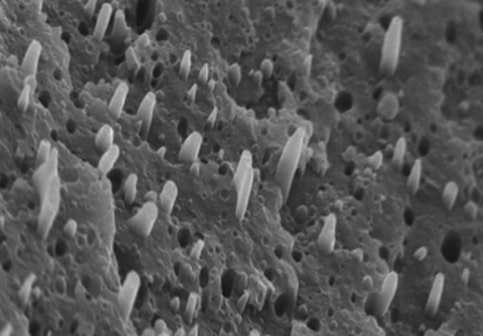

این روش به کمک عوامل شیمیایی خاصی مانند بتا و گاما، بافت بلورین پلی پروپیلن را از نوع شکننده به منعطف تغییر میدهد. اما اجرای این روش به دلیل چالشهایی همچون هزینه بالا و نتایج غیریکنواخت در فرایندهای تولید مختلف (مانند تزریق و اکستروژن)، به طور گسترده مورد استفاده قرار نمیگیرد.

اضافه کردن منومرهای دیگر در حین تولید

در این روش، در طول پلیمریزاسیون، مقدار مشخصی اتیلن (2 تا 10 درصد) به پلی پروپیلن اضافه میشود. این فرایند باعث تولید کوپلیمرهای تصادفی (Random PP) و بلوکی (Block PP) میشود که مقاومت به ضربه بالاتری دارند. با این حال، محدودیتهایی نظیر انسداد تجهیزات در مقیاس صنعتی، کارایی این روش را تحت تأثیر قرار داده است.

اضافه کردن الاستومرها به پلی پروپیلن

این روش پرکاربردترین راهکار برای افزایش مقاومت ضربهای پلی پروپیلن محسوب میشود. الاستومرهای منعطف به پلی پروپیلن اضافه شده و بسته به نوع الاستومر، درصد استفاده از آن و روش اختلاط، مقاومت به ضربه بهبود مییابد. مهمترین نکته در این روش، انتخاب الاستومر مناسب است. الاستومرهای EPDM، کوپلیمرهای POE (Polyolefin Elastomer)، SBS و SEBS از جمله رایجترین گزینهها هستند که نتایج قابلتوجهی در بهبود عملکرد پلی پروپیلن ارائه میدهند.

با توجه به چالشهای موجود در افزایش ضربه پذیری پلی پروپیلن، استفاده از روشهای ترکیبی و انتخاب هوشمندانه مواد و فرایندها میتواند به دستیابی به مقاومت به ضربه مطلوب کمک کند. هر روش مزایا و معایب خاص خود را دارد، اما با توجه به نیازهای هر صنعت، بهترین انتخاب ممکن است متفاوت باشد.