یکی از روشهای مؤثر برای افزایش مقاومت به ضربه پلی آمید، افزودن رابرهای مناسب به ساختار آن است. در این مقاله به بررسی جزئیات استفاده از رابرها برای تقویت پلی آمید و روشهای بهینهسازی این فرآیند میپردازیم. پیشنهاد می شود در ابتدا با مراجعه به لینک زیر این مقدمه را مطالعه و با نکات فنی این کار در این بخش همراه باشید.

ترکیب پلی آمید و رابر

یک پلی آمید مقاوم به ضربه شامل سه جزء اصلی است: ماتریس پلی آمید، فاز رابری (مانند EPDM، SEBS یا POE)، و سازگارکنندههایی مانند EPDM-g-MA یا SEBS-g-MA. این ترکیبها به طور مؤثر خاصیت مقاومت به ضربه را در پلی آمیدها افزایش میدهند.

انتخاب نوع پلی آمید و رابر مناسب

- نوع پلی آمید: برای دستیابی به بهترین نتایج، نوع و گرید پلی آمید (مانند PA6 یا PA66) باید با توجه به نیازهای قطعه نهایی انتخاب شود.

- نوع رابر: رابرهای EPDM، POE و SEBS از بهترین گزینهها برای این هدف هستند. به دلیل ویسکوزیته بالای EPDM، معمولاً SEBS و POE عملکرد بهتری دارند.

- سازگارکننده: انتخاب سازگارکنندهای که با نوع رابر هماهنگ باشد، نقش مهمی در افزایش مقاومت به ضربه ایفا میکند.

درصد استفاده از رابر و سازگارکننده

برای رسیدن به مقاومت به ضربه مطلوب (Impact Strength):

- از 5 تا 20 درصد رابر

- و 1 تا 6 درصد سازگارکننده

استفاده میشود. سپس با بررسی خواص مکانیکی کامپاند تولیدی، فرمولاسیون بهینه تعیین خواهد شد.

معیارهای ارزیابی مکانیکی

پارامترهای مهم برای ارزیابی عملکرد شامل موارد زیر است:

- استحکام ضربه

- ازدیاد طول در پارگی

- مدول و استحکام مکانیکی

- سختی

روش تولید و تجهیزات مناسب

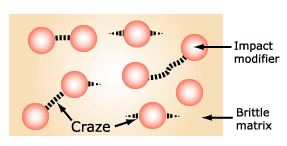

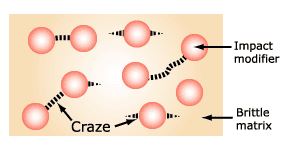

تجهیزات تولید نقش کلیدی در موفقیت این فرآیند دارند. استفاده از اکسترودرهای دو پیچه برای تولید کامپاند پلی آمید با رابر، باعث پخش و توزیع یکنواخت ذرات رابر میشود. اندازه قطر ذرات رابر باید کمتر از 1 میکرومتر باشد، و قطر بهینه آنها در حدود 200 نانومتر است.

افزایش مقاومت به ضربه پلی آمید با استفاده از رابرها و سازگارکنندهها، به همراه انتخاب تجهیزات مناسب، راهکاری مؤثر و کارآمد است. طراحی آزمایش و بهینهسازی فرمولاسیون برای دستیابی به خواص مکانیکی مطلوب، از نکات کلیدی در این فرآیند است.