آشنایی با پلی سولفون (PPSU)

پلی سولفونها دستهای از ترموپلاستیکهای آمورف هستند که ویژگیهای برجستهای مانند مقاومت حرارتی، شفافیت، و مقاومت بسیار بالا در برابر هیدرولیز دارند. پلی فنیل سولفون (PPSU) یکی از انواع پیشرفته این خانواده است که با مقاومت شیمیایی در محیطهای اسیدی و بازی، در صنایع مختلف کاربرد دارد. این ماده از طریق واکنش پیچیدهای بین Difuorodiphenyl Sulfone و نمک سدیم Dyhydroxybyphenyl تولید میشود که طی آن سدیم فلوراید حذف میشود.

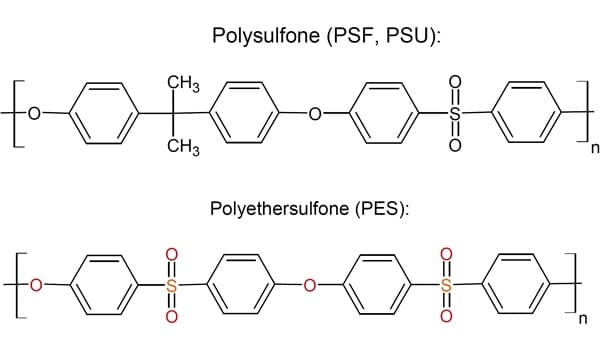

شباهتهای ساختاری در خانواده پلی سولفونها

پلی سولفون (PSU)، پلی اتر سولفون (PES)، و پلی فنیل سولفون (PPSU) سه عضو اصلی این خانواده هستند که ساختاری مشابه دارند. PSU شفاف و آمورف بوده و در کاربردهایی مانند قطعات داخلی دستگاههای قهوهساز، تجهیزات پزشکی، و فیلترهای آب داغ استفاده میشود. در مقابل، PES علاوه بر ویژگیهای مشابه، مقاومت سایشی بیشتری دارد و برای ساخت قطعاتی مانند کارتریج پرینترها به کار میرود.

مزایای پلی فنیل سولفون (PPSU)

پلی فنیل سولفون یا PPSU با مقاومت مکانیکی بیشتر نسبت به PSU و PES، گزینهای ایدهآل برای کاربردهای حساس است. این ماده در برابر ضربه و ترک مقاومت بالاتری دارد و برای تولید قطعاتی با الزامات بالا، مانند تجهیزات پزشکی، قطعات خودرو، و ظروف آشپزخانه استفاده میشود. هرچند قیمت بالای PPSU ممکن است استفاده از آن را در برخی موارد محدود کند.

گریدهای خاص برای کاربردهای مختلف

پلی سولفونها با گریدهای خاصی برای کاربردهای پزشکی و غذایی طراحی شدهاند که الزامات بهداشتی این صنایع را برآورده میکنند. این مواد همچنین در تولید قطعات پمپ، اتصالات، بدنه فیوزها، و سایر اجزای مقاوم به حرارت و شیمیایی به کار میروند.

نکات مهم در فرایند شکلدهی پلی سولفونها

برای موفقیت در شکلدهی پلی سولفونها، انتخاب گرید مناسب و آمادهسازی صحیح مواد اولیه اهمیت بسیاری دارد. خشک کردن گریدها قبل از شکلدهی ضروری است و معمولاً در دمای 130-150 درجه سانتیگراد به مدت چهار ساعت انجام میشود. همچنین، دمای دستگاه شکلدهی باید بین 340 تا 390 درجه سانتیگراد تنظیم شود.