پیشرفت فناوری پلیمر در دهههای اخیر به شکل چشمگیری مسیر توسعه مواد عایق در صنعت برق و الکترونیک را متحول کرده است. یکی از مهمترین عرصههای این تحول، استفاده از روکش سیم و کابل است. این روکشها که معمولاً از پلیمرهای ترموپلاستیک یا الاستومری ساخته میشوند، نهتنها به عنوان محافظ فیزیکی و الکتریکی عمل میکنند، بلکه به طور مستقیم بر عملکرد، دوام و ایمنی سیستمهای انتقال برق تأثیرگذارند. در ادامه به صورت گستردهتر و تخصصیتر به بررسی اهمیت، انواع، ویژگیها و کاربردهای روکش سیم و کابل بر پایه پلیمرها میپردازیم.

اهمیت روکش سیم و کابل در شبکههای برقرسانی

در هر سیستم برقرسانی، چه در مقیاس صنعتی و نیروگاهی و چه در زیرساختهای خانگی و تجاری، ایمنی و عملکرد پایدار کابلها از الزامات اساسی به شمار میرود. هادیهای فلزی مانند مس یا آلومینیوم، بدون روکش مناسب، در معرض خطراتی چون اتصال کوتاه، خوردگی، تماس ناخواسته با اجسام، و تخریب ناشی از عوامل محیطی قرار دارند. روکش پلیمری نهتنها از این مخاطرات جلوگیری میکند، بلکه با عایقکردن کابل، امکان عبور جریان با ولتاژ بالا و فرکانسهای مختلف را بدون نشت الکتریسیته فراهم میسازد. همچنین انتخاب نوع روکش با توجه به شرایط نصب، محیط جغرافیایی، حضور مواد شیمیایی، دما و رطوبت، در تعیین طول عمر و کارایی کابل نقشی تعیینکننده دارد.

نقش تحولآفرین پلیمرها در عایقسازی کابل

پلیمرها به دلیل خواصی چون انعطافپذیری بالا، قابلیت مهندسی دقیق، وزن کم، مقاومت الکتریکی و حرارتی مناسب، و فرآیندپذیری عالی، جایگزینی ایدهآل برای مواد سنتی مانند کائوچو یا قیر در ساخت روکش سیم و کابل شدهاند. ویژگی کلیدی آنها در امکان طراحی ترکیبات سفارشیسازیشده برای شرایط کاری خاص است. مثلاً میتوان پلیمر را در برابر شعله مقاوم کرد، یا خواصی مانند خودخاموششوندگی، ضد دود بودن، مقاومت به UV و اشعههای یونیزان به آن افزود.

بررسی تخصصیتر پلیمرهای پرکاربرد در روکش سیم و کابل

پلیاتیلن (PE)

پلیاتیلن یکی از مهمترین پلیمرهای ترموپلاستیک مورد استفاده در صنعت کابلسازی است. این ماده در انواع مختلفی مانند HDPE (چگالی بالا)، LDPE (چگالی پایین) و XLPE (شبکهایشده) ارائه میشود. نوع XLPE بهخصوص در کابلهای ولتاژ متوسط و بالا استفاده میشود زیرا با ساختار سهبعدی شبکهایشده، پایداری حرارتی بالاتری دارد. پلیاتیلن دارای مقاومت الکتریکی بالا، جذب رطوبت بسیار کم، و پایداری شیمیایی در برابر اغلب مواد خورنده است. استفاده از افزودنیهایی مانند هالوژنهای تأخیرانداز شعله، باعث ایمنی بیشتر در کاربردهای ساختمانی میشود.

پلیپروپیلن (PP)

پلیپروپیلن نسبت به PE ساختار بلوریتر و دمای ذوب بالاتری دارد که آن را برای استفاده در کابلهایی که باید در دمای بالاتر کار کنند مناسب میسازد. این پلیمر، سختی و مقاومت کششی بیشتری دارد و از نظر اقتصادی نیز مقرونبهصرفه است. کاربرد آن بیشتر در کابلهای با ضخامت کم و نیاز به دمای عملکردی بالاتر دیده میشود.

پلیوینیل کلراید (PVC)

PVC یکی از محبوبترین مواد پلیمری در روکش سیم و کابل است که به دلیل خاصیت خودخاموششوندگی، عدم انتشار شعله، و قابلیت انعطافپذیری بالا در دماهای پایین مورد استفاده قرار میگیرد. با تغییر فرمولاسیون و استفاده از پلاستیسایزرها، میتوان ویژگیهایی مانند انعطافپذیری و پایداری UV را نیز بهبود بخشید. در سیمکشیهای داخلی ساختمان، کابلهای خودرویی و تجهیزات ولتاژ پایین بسیار رایج است.

پلیاتیلن کلرینهشده (CPE)

این پلیمر از نظر ساختاری بین پلیاتیلن و لاستیک قرار دارد و به همین دلیل خواصی از هر دو را دارد. CPE به دلیل مقاومت بسیار بالا در برابر عوامل شیمیایی، ازن، UV و شعله، برای محیطهای صنعتی و بیرونی بسیار مناسب است. کابلهایی با روکش CPE اغلب در پالایشگاهها، صنایع شیمیایی، و فضاهای روباز نصب میشوند.

فلوئوروپلیمرها (PTFE و PVDF)

فلوئوروپلیمرها پیشرفتهترین و گرانترین نوع پلیمرهای عایقی هستند که برای کاربردهای بسیار حساس به کار میروند. مقاومت حرارتی تا دمای ۲۶۰ درجه سانتیگراد، خواص دیالکتریک بینظیر، مقاومت به اکثر حلالها و پایداری بالا در برابر تابش، آنها را گزینهای مناسب برای کابلهای هستهای، هوافضا، پزشکی و نظامی کرده است. PTFE، به دلیل ضریب اصطکاک پایین، در کابلهایی با نیاز به کشش یا عبور از مجراهای باریک نیز استفاده میشود.

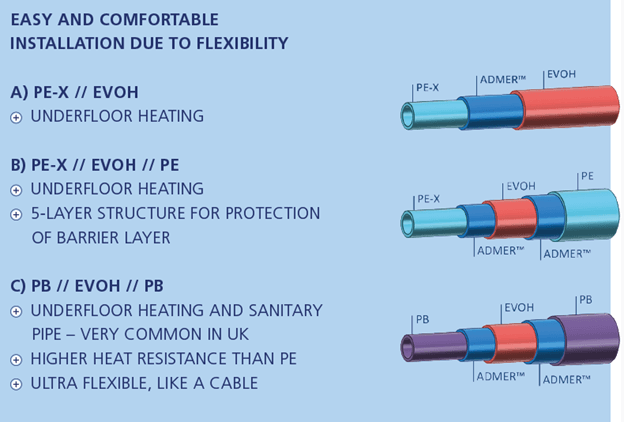

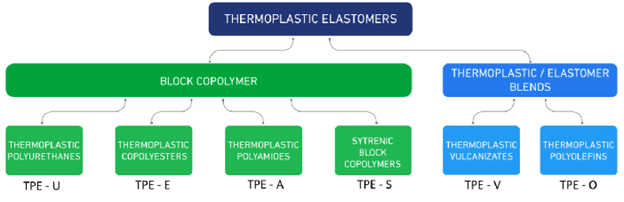

الاستومرهای ترموپلاستیک (TPE)

TPEها مواد هیبریدی هستند که از یک سو مانند لاستیک انعطافپذیرند و از سوی دیگر مانند پلاستیک قابلیت ذوب و قالبگیری دارند. این ترکیب باعث میشود بتوان از آنها در کابلهایی که نیاز به انعطاف بالا و مقاومت در برابر خمشهای مکرر دارند استفاده کرد. این نوع پلیمر در تجهیزات الکترونیکی قابل حمل، کابلهای صنعتی انعطافپذیر و کابلهای ابزار دقیق بسیار پرکاربرد است.

پلییورتان ترموپلاستیک (TPU)

TPU ها به دلیل خاصیت الاستومری، قابلیت بازگشت به حالت اولیه، مقاومت فوقالعاده به مواد شیمیایی، ساییدگی و UV، در محیطهای خشن و شرایط عملیاتی دشوار ایدهآل هستند. در سیستمهای اتوماسیون صنعتی، ماشینآلات CNC، تجهیزات پزشکی و کابلهای دینامیک با طول عمر بالا به کار میروند.

روندهای نوین و آیندهنگر در طراحی روکش سیم و کابل

در حال حاضر، صنعت کابلسازی در مسیر استفاده از مواد دوستدار محیط زیست، بدون هالوژن و کمدود (LSZH) حرکت میکند. این مواد، در هنگام آتشسوزی دود سمی تولید نمیکنند و برای استفاده در اماکن عمومی، تونلها، ایستگاههای مترو و بیمارستانها بسیار مناسب هستند. همچنین فناوریهای نوینی مانند نانوپلیمرها، ترکیبات سرامیکی ضد شعله، و پلیمرهای هوشمند در حال ورود به حوزه طراحی روکش سیم و کابل هستند که میتوانند عملکرد خودترمیمی، تغییر رنگ در پاسخ به آسیب، یا مقاومت دینامیک بر اساس تغییر بار را داشته باشند.

نتیجهگیری

روکش سیم و کابل عنصری کلیدی در تضمین ایمنی، دوام و عملکرد شبکههای انتقال انرژی به شمار میآید. انتخاب صحیح نوع پلیمر بر اساس نیاز عملیاتی، شرایط محیطی، ولتاژ و استانداردهای ایمنی، یکی از عوامل حیاتی در طراحی موفق سیستمهای برقرسانی است. بهرهگیری از دانش تخصصی مواد پلیمری و شناخت دقیق خواص فنی آنها، به مهندسان این امکان را میدهد تا راهکارهایی پیشرفته، ایمن و اقتصادی برای عایقسازی و حفاظت از کابلها فراهم سازند.