در بخش قبلی، به طور مختصر فومهای پلیمری و عوامل فوم زا بررسی شد. باید گفت که فومهای پلیمری محصولات پیچیدهای هستند و انتخاب مواد اولیه و شرایط فرایند تولید آنها نیاز به تجربه و تخصص دارد. این مقاله قصد دارد شما را با نسل نوینی از عوامل فوم زا آشنا کند که میتوانند ساختارهای فومی بینظیری را در شرایط تولید ساده و قابل کنترل ایجاد کنند. این عوامل فوم زا نوین، که به میکرواسفر معروف هستند، تحولی در تولید فومهای پلیمری به وجود آوردهاند.

میکرواسفر بهعنوان یکی از نوآورانهترین انواع عوامل فومزا، تحول بزرگی در طراحی و تولید فومهای پلیمری ایجاد کرده است. این ساختارهای میکرونی، به دلیل ویژگیهای منحصربهفرد خود، امکان تولید فومهایی سبک، با سلولهای بسته، سطحی یکنواخت و خواص مکانیکی ممتاز را فراهم کردهاند. در این مقاله، به بررسی جامع اصول عملکرد این عامل فومزا، مزایای آن نسبت به عوامل فومزای سنتی، کاربردها و الزامات فرایندی میپردازیم.

ساختار و مکانیزم عملکرد میکرواسفر

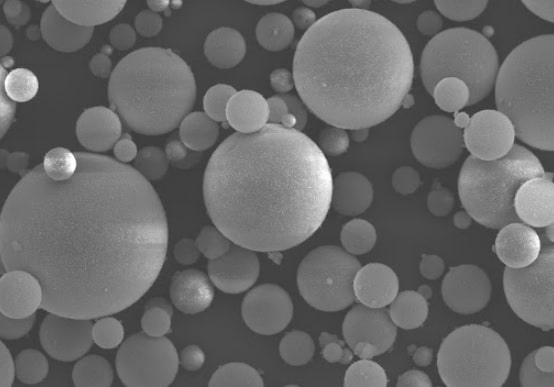

این عامل های فوم زا ذرات کروی بسیار کوچکی هستند که اغلب در بازه اندازه 10 تا 200 میکرون قرار دارند. این ذرات دارای ساختار هسته-پوستهای میباشند که در آن، یک مایع فرار (معمولاً هیدروکربنی با نقطه جوش پایین) در مرکز قرار دارد و توسط یک پوستهی مقاوم از جنس پلیمر ترموپلاستیک محصور شده است.

هنگامی که این ذرات در فرآیندهایی نظیر اکستروژن، قالبگیری تزریقی یا ترموفرمینگ حرارت میبینند، مایع درون هسته تبخیر شده و با ایجاد فشار داخلی باعث افزایش شدید حجم ذره میشود. این پدیده موجب تشکیل ساختارهای فومی یکنواخت در بستر پلیمر میشود، بدون آنکه نیازی به واکنش شیمیایی یا آزادسازی گازهای نامطلوب باشد.

مزایای کلیدی میکرواسفر در تولید فومهای پلیمری

استفاده از این عامل فومزا بهعنوان عامل فومزا مزایای متعددی نسبت به عوامل فیزیکی و شیمیایی سنتی دارد. برخی از مهمترین آنها عبارتند از:

- ایجاد فوم سلول بسته با ساختاری پایدار: این عامل فومزا با قابلیت کنترل دقیق حجم انبساط، فومهایی با ساختار سلول بسته ایجاد میکنند که موجب افزایش خواص عایق حرارتی، کاهش نفوذپذیری رطوبت و افزایش مقاومت مکانیکی میشود.

- عملکرد مناسب در پلیمرهای با استحکام مذاب پایین: برخلاف بسیاری از عوامل فومزا که در پلیمرهای ضعیفتر به خوبی عمل نمیکنند، این عامل فومزا ها در این موارد نیز ساختار فومی یکنواختی ایجاد میکنند.

- میزان مصرف پایین و بازدهی بالا: تنها با درصدهای کمی از این عامل فومزا میتوان افزایش حجم قابل توجهی در پلیمر ایجاد کرد، که این امر موجب کاهش هزینههای تولید میشود.

- سازگاری زیستمحیطی: این عامل های فوم زا در فرایند تولید خود گازهای سمی یا خورنده آزاد نمیکنند و به راحتی در قالب مستربچ پلیمری قابل افزودن هستند، که این موضوع خطر آلودگی محیطی و خطا در توزین را کاهش میدهد.

- پایداری ابعادی و سطحی: سطح نهایی قطعات فومی تولید شده با این عامل فومزا نرم، یکنواخت و فاقد حفرههای درشت یا ترکخورده است.

سازگاری میکرواسفر با انواع پلیمرها

یکی از ویژگیهای مهم این عامل فومزا ، امکان استفاده از آن در طیف گستردهای از پلیمرهای ترموپلاستیک و ترموست است. این مواد با بسیاری از پلیمرها سازگارند که از جمله میتوان به موارد زیر اشاره کرد:

- پلیالفینها: مانند پلیاتیلن (PE)، پلیپروپیلن (PP)، اتیلن وینیل استات (EVA)

- وینیلها: مانند پلیوینیل کلراید (PVC)

- پلیمرهای مهندسی: مانند پلیآمیدها (PA)، پلیکربنات (PC)، پلیبوتیلن ترفتالات (PBT)

- الاستومرها و ترموپلاستیکهای خاص: مانند TPU، TPE، TPV

- رزینهای ترموست: مانند اپوکسی و فنولیک

- رابرهای صنعتی: نظیر EPDM، SBR و لاستیک طبیعی (NR)

این تنوع در سازگاری موجب شده این عامل فومزا به یکی از افزودنیهای کلیدی در توسعه فرمولاسیون فومهای نوین در صنایع مختلف بدل شود.

کاربردهای گسترده میکرواسفر در صنایع مختلف

کاربردهای این عامل فومزا محدود به یک حوزه خاص نیست و در بسیاری از صنایع پیشرو جایگاه ویژهای پیدا کرده است:

- صنعت خودروسازی: بهمنظور تولید قطعات سبک، ضربهگیرها، قطعات داخلی خودرو و عایقهای صوتی

- ساختمان و معماری داخلی: برای تولید کاغذ دیواری سهبعدی، کفپوش فومی، چرم مصنوعی و مواد دکوراتیو

- کابلسازی و الکترونیک: برای تولید روکشهای سبک و مقاوم در برابر حرارت و رطوبت

- صنعت کفش: در تولید زیرههای سبک، ضربهگیر و مقاوم در برابر سایش

- کامپوزیتهای چوب-پلاستیک (WPC): افزایش حجم، کاهش وزن و بهبود پردازشپذیری

- چسبها و درزگیرها: برای بهبود خاصیت ارتجاعی و کاهش چگالی محصول نهایی

نکات مهم در فرآیند استفاده از میکرواسفر

اگرچه این عامل های فوم زا مزایای فراوانی دارند، اما برای دستیابی به نتایج مطلوب، رعایت برخی اصول فرآیندی الزامی است:

- کنترل دقیق دمای فرآیند: باید دمایی انتخاب شود که مایع هسته تبخیر شود اما پوسته دچار تخریب یا شکاف نشود.

- اختلاط یکنواخت در ماتریس پلیمری: استفاده از مستربچهای حاوی این عامل فومزا موجب توزیع یکنواخت در محصول نهایی میشود.

- انتخاب مناسب نوع میکرواسفر بر اساس دمای فرایند: این عامل های فوم زا در دماهای مختلف فعال میشوند (معمولاً در بازه 120 تا 200 درجه سانتیگراد)، لذا تطابق دمای نرم شدن پوسته با شرایط تولید ضروری است.

دیگر کاربردهای میکرواسفرها در صنایع مختلف

میکرواسفرها به راحتی در انواع پلیمرها از جمله PE, PP, PVC, PET, TPU, TPE, TPV, PA, PC, PBT و همچنین رزینهایی مانند اپوکسی و فنولیک و رابرهایی چون EPDM, NR, SBR استفاده میشوند. این مواد میتوانند به فومهایی با ساختار سلول بسته و سطحی نرم و یکنواخت تبدیل شوند. از دیگر کاربردهای میکرواسفرها میتوان به تولید کامپوزیتهای چوب-پلاستیک، کاغذ دیواریهای سه بعدی، ضربهگیرها، چسبها و درزگیرها، روکشهای کابل، چرم مصنوعی و زیره کفش اشاره کرد.

جمعبندی

این عامل های فوم زا نماد پیشرفت فناوری در تولید فومهای پلیمری هستند. این ساختارهای هوشمند میکروسکوپی با قابلیت کنترل بالا، سازگاری گسترده با پلیمرها، و خواص منحصر بهفرد، مسیر جدیدی در توسعه مواد سبک، مقاوم و زیستسازگار گشودهاند. انتظار میرود با رشد تقاضا برای محصولات پیشرفته پلیمری،این عامل های فوم زا نقش روزافزونی در فرمولاسیونهای صنعتی پیدا کنند و به یک استاندارد در تولید فومهای نوین بدل شوند.