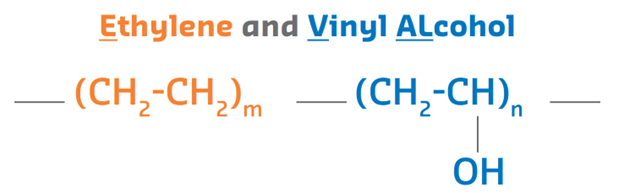

فیلمهای پلی الفینی، مانند فیلمهای پلی اتیلنی و پلی پروپیلنی، در فرایندهای فیلم دمشی (Film Blowing) و ریختهگری (Casting) به صورت رلهای چند کیلویی تا چند صد کیلویی تولید میشوند. این فیلمها سپس در واحدهای کانورتینگ به لفاف و بستهبندیهای تکلایه، چندلایه و چاپشده تبدیل میگردند. یکی از مشکلات رایج در این فرآیندها، چسبیدن لایههای مجاور به یکدیگر یا همان بلاکینگ (Blocking) است. این مشکل باعث نیاز به اعمال نیروی زیاد برای باز کردن رل یا بستهبندی میشود و تجربه کاربری را تحت تأثیر قرار میدهد. برای حل این مسئله، استفاده از افزودنی آنتی بلاک به عنوان مستربچ در تولید فیلمهای پلی الفینی رایج است.

نقش مستربچ آنتی بلاک در جلوگیری از بلاکینگ

مستربچ آنتی بلاک با افزودن به فرمولاسیون فیلمهای پلیمری، از چسبیدن سطوح مجاور جلوگیری میکند. این مستربچ با بهرهگیری از ذرات ریز غیرآلی یا ترکیبات آلی ویژه، زبری میکروسکوپی روی سطح فیلم ایجاد میکند که باعث کاهش سطح تماس و در نتیجه کاهش نیروهای واندروالسی بین دو لایه میشود. این عملکرد بدون تأثیر منفی بر شفافیت، خواص نوری و استحکام مکانیکی فیلم صورت میگیرد. در نتیجه، فیلمهای بستهبندی قابلیت باز شدن آسانتری دارند و در عملیات بعدی مانند چاپ یا لمینیت، عملکرد بهتری از خود نشان میدهند.

فرایند مهاجرت ذرات و مکانیزم عملکرد

یکی از نکات کلیدی در عملکرد مؤثر مستربچ آنتی بلاک، قابلیت مهاجرت ذرات به سطح فیلم پس از تولید است. این مهاجرت طی زمان انبارش یا خنککاری، باعث تمرکز ذرات در سطح و افزایش زبری میشود. انتخاب نوع و اندازه ذرات در این مستربچ بهگونهای انجام میشود که ضمن ایجاد این اثر، خواص نهایی فیلم تحت تأثیر منفی قرار نگیرد. به همین دلیل، طراحی دقیق این افزودنی نقش کلیدی در عملکرد آن دارد.

انواع مستربچ آنتی بلاک و تفاوتهای آنها

مستربچهای آنتی بلاک به دو دسته عمده تقسیم میشوند: معدنی و آلی.

۱. مستربچ آنتی بلاک معدنی:

این گروه پرکاربردترین نوع مستربچ در صنعت فیلمسازی است. مواد پایه آن شامل ذراتی نظیر سیلیکا (Silica)، تالک (Talc) و میکا (Mica) میباشد. این افزودنیها به دلیل ساختار خنثی، با سایر اجزای فرمولاسیون تداخل ندارند و پایداری بالایی دارند. اندازه ذرات انتخابی بسته به شفافیت مورد نیاز و کاربرد نهایی، متفاوت است.

۲. مستربچ آنتی بلاک آلی:

نوع دوم، ترکیبات آلی مانند آمیدهای چرب (Fatty Acid Amides) را شامل میشود. این افزودنیها به دلیل ویژگیهای خاص مولکولی، قابلیت ایجاد لغزندگی بیشتر در سطح را دارند اما معمولاً گرانتر هستند و در مقایسه با نوع معدنی، پایداری حرارتی پایینتری دارند. به همین دلیل، استفاده از آنها به کاربردهای خاص و شرایط دمایی کنترلشده محدود میشود.

کاربرد مستربچ آنتی بلاک در فیلمهای مختلف

مستربچ آنتی بلاک تنها محدود به فیلمهای پلی اتیلن و پلی پروپیلن نیست. بلکه گریدهای ویژهای از این افزودنی برای فیلمهای PET، PVC و حتی پلی آمید (PA) نیز توسعه یافتهاند. در هر کدام از این پلیمرها، سازگاری شیمیایی و رفتار رئولوژیکی خاصی باید مدنظر قرار گیرد. همچنین مقدار مصرف این مستربچها در بازهای بین ۲۰۰۰ تا ۵۰۰۰ ppm قرار دارد که با توجه به نوع فیلم، ضخامت، فرآیند تولید و شرایط انبارداری تعیین میشود.

مزایای کلیدی استفاده از مستربچ آنتی بلاک

- کاهش چسبندگی بین لایهها در رولهای فیلم

- بهبود قابلیت باز شدن و استفاده آسان در خطوط بستهبندی

- حفظ خواص نوری و شفافیت در فیلمهای شفاف

- افزایش عمر مفید فیلمها در شرایط نگهداری

- کاهش اتلاف زمان و ضایعات در فرآیندهای بعدی مثل چاپ، لمینیت یا برش

چالشها و نکات فنی در انتخاب مستربچ آنتی بلاک

یکی از مهمترین چالشها در استفاده از مستربچ آنتی بلاک، انتخاب دقیق گرید مناسب با توجه به فرآیند تولید و محصول نهایی است. بهعنوان مثال، در فیلمهایی که نیاز به چاپپذیری بالا دارند، انتخاب مستربچهایی با زبری بیش از حد میتواند باعث اختلال در چسبندگی جوهر شود. همچنین در فیلمهای بسیار نازک، استفاده از ذرات درشت ممکن است موجب افزایش کدری و کاهش کیفیت بصری گردد. بنابراین، مشاوره با تولیدکنندگان متخصص و انجام تستهای آزمایشگاهی برای تعیین غلظت و نوع مناسب مستربچ آنتی بلاک امری ضروری است.

جمعبندی نهایی

مستربچ آنتی بلاک یکی از افزودنیهای حیاتی در تولید فیلمهای بستهبندی پلیمری بهشمار میرود. با جلوگیری از بلاکینگ و افزایش کارایی محصول نهایی، این مستربچ نقش کلیدی در بهبود کیفیت، افزایش رضایت مصرفکننده و کاهش هزینههای تولید دارد. انتخاب هوشمندانه نوع و غلظت این افزودنی، به همراه درک دقیق از نیازهای فنی پروژه، رمز موفقیت در استفاده بهینه از مستربچ آنتی بلاک خواهد بود.