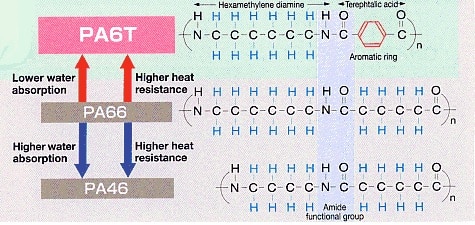

نیازی نیست توضیح اضافهای دهیم که میتسوئی کمیکال یکی از نوآورترین شرکتها در تولید پلیمرهای پیشرفته است. این شرکت پلیمرهایی با عملکرد خارقالعاده و ویژگیهای منحصربهفرد را در سراسر دنیا عرضه میکند. یکی از محصولات برجسته این شرکت، پلی آمید اصلاح شده از نوع PA6 است که دارای دمای ذوبی حدود 320 درجه سانتیگراد میباشد. این ماده با مقاومت حرارتی، شیمیایی و پایداری ابعادی بالا، در سطح سوپر پلاستیکهای مهندسی قرار میگیرد. مهمترین ویژگی آن، جذب بسیار کم آب است که نقطه ضعف اصلی پلی آمیدها را برطرف میکند. به عنوان نمونه، میتسوئی کمیکال توانسته در برخی گریدها جذب آب را به کمتر از نصف میزان جذب آب در PA66 کاهش دهد.

کاربردهای پلی آمید اصلاح شده

- صنعت برق و الکترونیک: تولید انواع سوکت، جکت، ترمینال و اتصالات

- صنعت خودروسازی: ساخت قطعاتی نظیر سیستم خنککاری، کاورها، هوزینگها و پیستونهای سیستمهای هیدرولیکی

نکات مهم برای شکلدهی پلیآمید اصلاح شده

برای شکلدهی این ماده باید از اکسترودرهای مقاوم به سایش استفاده کنید. همچنین، قبل از خوراکدهی لازم است پلیمر را به مدت 2 تا 6 ساعت در دمای 110 درجه سانتیگراد خشک کنید.

مزایای فنی و ویژگیهای پلی آمید اصلاح شده در صنایع مهندسی

علاوه بر مقاومت حرارتی بالا و جذب رطوبت کنترلشده، پلی آمید اصلاح شده میتسوئی کمیکال دارای پایداری ابعادی بهبودیافته و خواص مکانیکی برتر است که آن را به انتخابی ایدهآل برای کاربردهای صنعتی حساس تبدیل میکند. بهبود چقرمگی و مقاومت در برابر ضربه نیز از دیگر ویژگیهای کلیدی این پلیمر است که آن را برای قطعات تحت تنش و شرایط سخت محیطی مناسب میسازد.

مزایای کلیدی پلی آمید اصلاح شده

- مقاومت فوقالعاده در برابر حرارت و فشار: مناسب برای محیطهایی با دمای بالا و تنشهای مکانیکی شدید.

- جذب آب کاهشیافته: در مقایسه با PA66، میزان جذب آب در برخی گریدهای آن به کمتر از نصف کاهش یافته است که موجب پایداری ابعادی بیشتر و کاهش تغییرات خواص مکانیکی در محیطهای مرطوب میشود.

- فرآیندپذیری بهتر: برخلاف برخی پلی آمیدهای سنتی، این ماده بهراحتی در فرآیندهای اکستروژن و تزریق پلاستیک شکل میگیرد و میتوان آن را با دقت بالاتری پردازش کرد.

- خواص الکتریکی بهینه: مناسب برای صنایع الکترونیکی و برق، زیرا استحکام دیالکتریک بالایی دارد و در شرایط ولتاژ بالا عملکرد پایداری را ارائه میدهد.

گسترش کاربردهای پلی آمید اصلاح شده در صنایع پیشرفته

۱. صنعت رباتیک و اتوماسیون:

پلی آمید اصلاح شده به دلیل وزن کم، استحکام مکانیکی بالا و مقاومت در برابر فرسایش، در تولید قطعات مفصلی، چرخدندهها و سازههای سبک در سیستمهای رباتیک و خودکار کاربرد گستردهای دارد.

۲. هوافضا و صنایع دفاعی:

به دلیل تحمل شرایط محیطی سخت و پایداری ابعادی بالا، این پلیمر برای ساخت قطعات مقاوم در برابر حرارت، عایقهای حرارتی و اجزای سازهای در صنایع هوافضا و تجهیزات دفاعی مورد استفاده قرار میگیرد.

۳. تجهیزات صنعتی و ابزار دقیق:

پایداری ابعادی و مقاومت مکانیکی این ماده آن را برای تولید اجزای دقیق ماشینآلات، چرخدندههای صنعتی و اجزای متحرک در خطوط تولید ایدهآل کرده است.

شرایط بهینه برای فرآیندپذیری و شکلدهی پلی آمید اصلاح شده

برای دستیابی به بهترین عملکرد در شکلدهی و فرآوری این پلیمر، رعایت نکات زیر ضروری است:

- استفاده از اکسترودرهای مقاوم به سایش: به دلیل مقاومت بالای این پلیمر، اکسترودرهای معمولی ممکن است دچار فرسایش شوند.

- خشک کردن ماده قبل از فرآیند شکلدهی: به منظور جلوگیری از مشکلات فرآیندی، پلیمر باید قبل از خوراکدهی به مدت ۲ تا ۶ ساعت در دمای ۱۱۰ درجه سانتیگراد خشک شود.

- تنظیم دمای بهینه در فرآیند تزریق: برای دستیابی به بهترین کیفیت سطحی و خواص مکانیکی، دمای تزریق باید با توجه به گرید مورد استفاده تنظیم شود.

پلی آمید اصلاح شده میتسوئی کمیکال، یکی از پیشرفتهترین مواد مهندسی برای کاربردهای صنعتی حساس است. بهبود پایداری ابعادی، کاهش جذب آب، مقاومت مکانیکی و حرارتی بالا، این پلیمر را به گزینهای ایدهآل برای خودروسازی، صنعت برق و الکترونیک، هوافضا، رباتیک و تجهیزات صنعتی تبدیل کرده است. با توجه به تحقیقات و پیشرفتهای اخیر در فرآیند کامپاندینگ، این ماده در آینده بهعنوان جایگزینی برای برخی از فلزات و پلاستیکهای مهندسی سنتی در صنایع پیشرفته شناخته خواهد شد