PVC سومین پلاستیک پرمصرف در جهان است. اگرچه قوانین زیست محیطی و مخاطرات سلامتی استفاده از آن را محدود کردهاند، اما این پلاستیک همچنان جایگاه ویژهای در صنایع مختلف دارد. درجه ژل PVC یکی از مهمترین معیارهای تعیین کیفیت فرآیند تولید و خواص قطعات تولیدی است. این پلاستیک به دلیل مقاومت حرارتی کم و خاصیت چسبندگی به دیواره ماشینآلات، فرآیند تولید پیچیدهای دارد که نیازمند افزودنیهای خاص است.

تعریف و اهمیت ژل شدن در PVC

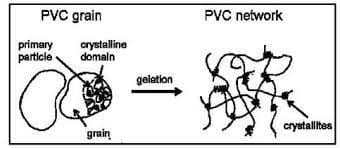

فرآیند ژل شدن یا اصطلاحاً پخت (Fusion) در PVC زمانی اتفاق میافتد که ذرات اولیه این پلیمر در اثر ترکیب حرارت و برش مکانیکی ذوب شده و به یکدیگر متصل شوند. در این وضعیت، پیوند بین ذرات ایجاد شده و ماده حالت ژلمانند به خود میگیرد. پس از خنک شدن، این ساختار به آرایش نهایی و پایدار خود میرسد. سطح ژل شدن در واقع نشان میدهد که چه مقدار از ساختار پلیمری در فرآیند تولید، بهدرستی ذوب و ادغام شده است. بنابراین، درجه ژل PVC بهعنوان معیاری حیاتی، نقش کلیدی در تعیین خواص مکانیکی، فیزیکی و شیمیایی محصول ایفا میکند.

در صورتی که ژل شدن بهطور کامل صورت نگیرد، محصول نهایی دارای نواحی ضعیف، شکننده یا مستعد ترکخوردگی خواهد بود. از سوی دیگر، ژل بیشازحد نیز میتواند به تخریب حرارتی زنجیرهها و افت خواص منجر شود. در نتیجه، رسیدن به یک درجه ژل بهینه، نیازمند شناخت دقیق فرآیند و کنترل متغیرهای آن است.

پارامترهای موثر بر درجه ژل PVC

تعدادی از پارامترهای عملیاتی و ترکیبی تأثیر مستقیمی بر فرآیند ژل شدن PVC دارند:

- دمای فرآیند: یکی از مهمترین عوامل است. دمای پایین منجر به ذوب ناکامل و ژل نشدن PVC میشود؛ در حالی که دمای بالا باعث تخریب زنجیرههای پلیمری، تغییر رنگ، آزاد شدن HCl و در نهایت افت خواص نهایی خواهد شد.

- سرعت خوراکدهی و دور مارپیچ اکسترودر: این پارامترها با میزان انرژی برشی و زمان اقامت ماده در نواحی داغ ارتباط دارند. افزایش بیشازحد آنها ممکن است موجب گرمشدن غیر یکنواخت و تخریب موضعی شود.

- زمان ماند در اکسترودر: زمان کافی برای ذوب کامل ماده ضروری است، اما ماند طولانی میتواند به تخریب ماده بیانجامد.

- فرمولاسیون آمیزه: نوع و مقدار افزودنیهایی چون پایدارکنندههای حرارتی، روانکنندهها و کمکفرآیندها، تأثیر چشمگیری بر تسهیل فرآیند ژل شدن دارد. فرمولاسیون ضعیف، حتی در شرایط فرآیندی مناسب، ممکن است منجر به ژل ناقص شود.

- طراحی مارپیچ اکسترودر: هندسه مناسب مارپیچ میتواند تضمینکننده انتقال انرژی و اختلاط یکنواخت باشد و در نتیجه درجه ژل یکنواخت و بهینه ایجاد کند.

روشهای ارزیابی درجه ژل PVC

برای سنجش دقیق و کنترل کیفیت فرآیند، روشهای گوناگونی برای اندازهگیری یا برآورد درجه ژل PVC توسعه یافتهاند. این روشها به دو دسته کیفی و کمی تقسیم میشوند:

1. روش غوطهوری در دیکلرومتان (DCM)

این آزمون کیفی بهویژه در ارزیابی لولهها و اتصالات سخت PVC کاربرد دارد و مطابق با استاندارد ملی ایران به شماره 10609 انجام میشود. در این روش، نمونهای از قطعه تولیدی به شکل مناسب پخزده شده و در حلال دیکلرومتان غوطهور میشود. پس از زمان مشخص و خشک شدن نمونه، سطح آن از نظر سفیدشدگی یا تغییرات ظاهری مورد بررسی قرار میگیرد. سفید شدن نشاندهنده حضور نواحی ژل نشده و نفوذپذیری بالای حلال است. این روش سریع و مقرونبهصرفه است، اما اطلاعات دقیق کمی ارائه نمیدهد.

2. روش گرماسنجی روبشی تفاضلی (DSC)

روش DSC یکی از دقیقترین تکنیکها برای تعیین کمی درجه ژل است. در این روش، نمونه PVC بهتدریج گرم شده و تغییرات جذب گرمای آن ثبت میشود. در نمودار حرارتی حاصل، دو ناحیه مشخص قابل مشاهده است: یکی مربوط به بخشهای ذوب نشده و دیگری نواحی ژلشده. با تحلیل سطح زیر منحنیها (منطقه A و B)، نسبت بین این دو ناحیه محاسبه شده و درصد ژل بهصورت دقیق مشخص میشود. این روش برای ارزیابی انواع محصولات سخت و نرم PVC مناسب است.

3. آزمون کشش تکمحوره

این آزمون بیشتر در مورد لولهها و اتصالات کاربرد دارد و بهطور غیرمستقیم نشاندهنده عملکرد مکانیکی ماده است. نمونهای بهشکل دمبل مطابق با استاندارد از محصول بریده شده و با استفاده از دستگاه تنسایل با سرعت ۵ میلیمتر بر دقیقه کشیده میشود. پارامترهایی مانند تنش در نقطه تسلیم و ازدیاد طول تا شکست تحلیل شده و از آنها میتوان به میزان موفقیت فرآیند ژل شدن پی برد. در ژل ناقص، محصول شکننده و دارای رفتار مکانیکی ضعیف است.

تأثیر درجه ژل بر خواص محصول نهایی

در قطعاتی که درجه ژل PVC در محدوده بهینه قرار دارد، خواص زیر به نحو مطلوبی تأمین میشود:

- استحکام مکانیکی بالا در برابر تنش و ضربه

- پایداری شیمیایی مناسب در برابر اسیدها و بازها

- چقرمگی در دمای پایین بدون شکنندگی

- مقاومت در برابر مهاجرت افزودنیها در محصولات نرم و پزشکی

- دوام و طول عمر بالاتر در کاربردهای ساختمانی یا فضای باز

در مقابل، ژل ناقص باعث کاهش انسجام ساختاری، ضعف در نقاط اتصال و کاهش مقاومت به ترکخوردگی و عوامل محیطی میشود. همچنین در محصولات شفاف یا رنگی، ژل ناقص ممکن است موجب کدری یا تغییر رنگ سطح گردد.

جمعبندی

در فرآیند تولید محصولات مبتنی بر PVC، توجه به کیفیت ژل شدن امری ضروری و اجتنابناپذیر است. درجه ژل PVC نهتنها یک معیار فنی در کنترل کیفیت محسوب میشود، بلکه بهطور مستقیم بر خواص نهایی قطعات اثرگذار است. استفاده از روشهای ارزیابی دقیق، بهینهسازی شرایط فرآیند و طراحی اصولی فرمولاسیون، مسیر دستیابی به محصولاتی با کیفیت، ایمن و بادوام را هموار میسازد.