پلی وینیل کلراید (PVC) یکی از پلیمرهای پرکاربرد در صنایع مختلف از جمله ساختمان، آبرسانی و لوازم خانگی است. این ماده به دلیل پایداری حرارتی پایین، در بسیاری از کاربردها نیاز به استفاده از پایدارکنندههای حرارتی دارد. PVC در ایران نیز بهویژه در پتروشیمی آبادان و بندر امام تولید میشود و جایگاه مهمی در صنعت دارد. PVC یک پلاستیک پر مصرف و همچنین دارای فرمولاسیون های متنوع و بعضاً پیچیده است. اجزای ضروری یک کامپاند PVC، پایدارکننده حرارتی ، کمک فرآیند و اصلاح کننده ضربه است. در سایر موارد بخش های دیگر مانند عوامل فوم زا، نرم کننده ها و … باتوجه به نوع کاربری به فرمولاسیون پایه اضافه می شوند. معمولاً مهندسان طراح کامپاندهای PVC از phr به عنوان واحدی برای بیان غلظت اجزای مختلف فرمول استفاده می کنند. در ادامه نکات حائز اهمیت در انتخاب نوع پایدارکننده حرارتی بیان خواهد شد.

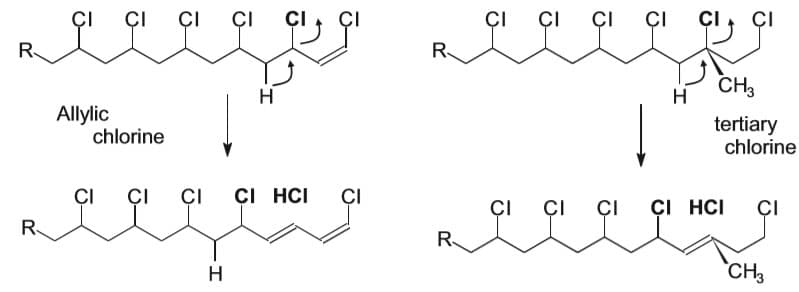

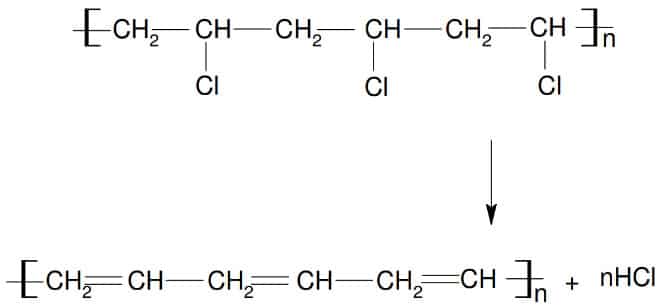

در حین فرآیندهایی مانند اکستروژن، قالبگیری و اختلاط مذاب، PVC مستعد آزادسازی گاز کلریدریک اسید (HCl) است. این پدیده، علاوه بر کاهش پایداری حرارتی، میتواند به تغییر رنگ، کاهش خواص مکانیکی، بوی نامطبوع و حتی ایجاد خوردگی در تجهیزات منجر شود. بنابراین، استفاده از پایدارکنندههای حرارتی در فرمولاسیون PVC نهتنها الزامی است، بلکه انتخاب نوع، مقدار و نحوه عملکرد آنها باید با دقت بالایی صورت گیرد تا پایدارسازی حرارتی PVC به شکل مؤثری انجام شود.

ساختار کلی پایدارسازی حرارتی در PVC

فرمولاسیونهای PVC معمولاً شامل پایدارکننده حرارتی، اصلاحکننده ضربه و کمکفرآیند هستند. بسته به نوع کاربرد، افزودنیهای دیگری مانند نرمکنندهها، عوامل فومزا، پیگمنتها و تقویتکنندهها نیز به ترکیب افزوده میشوند. انتخاب نوع پایدارکننده حرارتی، به عواملی نظیر نوع رزین پایه، نوع فرآیند تولید، نوع و میزان سایر افزودنیها بستگی دارد. عملکرد صحیح این ترکیبات، شرط اصلی برای تحقق موفق پایدارسازی حرارتی PVC در فرایندهای صنعتی است.

تخریب و تغییر رنگ PVC با افزایش دفعات اکستروژن در صورت اضافه نشدن پایدارکننده حرارتی

انواع پایدارکنندههای حرارتی در فرمولاسیون PVC

پایدارکنندههای مورد استفاده در PVC را میتوان در چهار گروه اصلی طبقهبندی کرد:

۱. ترکیبات فلزی (Metallic Compounds)

این گروه شامل نمکهای اسیدهای آلی با زنجیره ۸ تا ۱۸ کربنی است که به فلزاتی نظیر کلسیم، روی، باریم یا کادمیوم متصل شدهاند. زنجیره آلیفاتیک این ترکیبات موجب افزایش پایداری حرارتی و سازگاری با سایر افزودنیها میشود. ترکیبات جامد و مایع این گروه در طیف وسیعی از کاربردها، بهویژه محصولات سخت و نیمهسخت PVC، مورد استفاده قرار میگیرند.

۲. ترکیبات آلی بر پایه قلع (Organotin Stabilizers)

این دسته از پایدارکنندهها دارای ساختار قلع-کربن بوده و به دو گروه اصلی تقسیم میشوند:

- مرکاپتانها: دارای عملکرد بالا و شفافیت مناسب، اما با بوی نامطبوع، ثبات نوری پایین و احتمال تشکیل لکههای گوگرد.

- کربوکسیلاتها: پایداری نوری بالا، شفافیت زیاد و مناسب برای کاربردهای حساس به نور، هرچند قیمت بالاتری دارند و از نظر پایداری حرارتی نسبت به سرب و مرکاپتانها ضعیفترند.

۳. نمکها و صابونهای سرب (Lead-Based Stabilizers)

پایدارکنندههای بر پایه سرب شامل ترکیباتی مانند تریباسیک سولفات سرب، تتراباسیک سولفات سرب و دیباسیک فسفیت سرب هستند. این مواد بهطور سنتی بالاترین پایداری حرارتی بلندمدت را ارائه میدهند و نسبت عملکرد به هزینه بسیار مناسبی دارند. با این حال، سمی بودن، کدری در محصول نهایی و محدودیتهای زیستمحیطی باعث شده استفاده از آنها بهتدریج کاهش یافته و جای خود را به پایدارکنندههای غیر سمی دهد.

۴. سیستمهای کلسیم-روی (Calcium-Zinc Systems)

این پایدارکنندهها ترکیبی از استئاراتهای کلسیم و مقادیر کمی صابون روی هستند که در حالت جامد یا مایع عرضه میشوند. این سیستمها به دلیل غیر سمی بودن، ثبات حرارتی مناسب و قابلیت تماس با مواد غذایی، گزینهای مطلوب برای کاربردهای حساس محسوب میشوند. در فرآیندهای مدرن پایدارسازی حرارتی PVC، این سیستمها جایگزین مناسبی برای ترکیبات سمیتر بهشمار میروند.

عوامل تأثیرگذار بر انتخاب نوع پایدارکننده

انتخاب پایدارکننده مناسب نیازمند بررسی جامع فرمولاسیون، خواص مورد انتظار و شرایط فرآیند است. از جمله مهمترین عوامل میتوان به موارد زیر اشاره کرد:

- نوع رزین و فرآیند تولید: رزینهای تولیدشده به روشهای سوسپانسیون، امولسیون یا پلیمریزاسیون بالک، ویژگیهای متفاوتی دارند. ناخالصیهای باقیمانده، نوع مونومر و کاتالیستها نیز بر عملکرد پایدارکننده تأثیرگذارند.

- نرمکنندهها: فتالاتها، استرها و نرمکنندههای زیستسازگار بهطور کلی تأثیر خاصی بر انتخاب پایدارکننده ندارند؛ اما در صورت استفاده از پارافینهای کلرینهشده، باید دوز پایدارکننده افزایش یابد. نرمکنندههای اپوکسی مانند روغن سویا اپوکسیده، خود نقش کمکی در پایدارسازی حرارتی PVC ایفا میکنند.

- اصلاحکنندههای ضربه و کمکفرآیندها: CPE و پلیمرهای آکریلیکی تداخلی با پایدارکنندهها ندارند، اما پلیمرهایی مانند ABS با گروههای نیتریل میتوانند پایداری حرارتی را کاهش دهند.

- فیلرها و تقویتکنندهها: استفاده از فیلرهایی مانند کلسیم کربنات یا ATH برای کاهش هزینه یا بهبود خواص، لزوم افزایش پایدارکننده را بهدنبال دارد. این موضوع در بهینهسازی پایدارسازی حرارتی PVC اهمیت زیادی دارد.

- رنگدانهها و پیگمنتها: تنوع زیاد این افزودنیها سبب میشود که انتخاب پایدارکننده باید بر اساس آزمونهای عملی صورت گیرد. برای مثال، پیگمنتهای فلوئورسنت با پایه روی سازگاری بیشتری دارند.

- افزودنیهای ویژه: آنتیاستاتیکها، پایدارکنندههای نوری، عوامل فومزا و آنتیمیکروبیالها، همگی ممکن است با پایدارکنندهها تداخل داشته باشند و در نتیجه بر پایدارسازی حرارتی PVC تأثیر بگذارند.

شاخصهای ارزیابی عملکرد پایدارکنندهها

تغییر رنگ محصول نهایی در طی فرآیند تولید، یکی از شاخصهای اولیه ارزیابی عملکرد پایدارکننده است. رنگهای زرد، قهوهای یا خاکستری نشانگر شروع تخریب هستند. آزمونهایی نظیر TGA، اندازهگیری زمان القای تخریب و تست پایداری حرارتی، ابزارهایی کلیدی در سنجش کیفیت پایدارسازی حرارتی PVC محسوب میشوند.

|

|

جمعبندی

پایدارسازی حرارتی PVC یکی از ارکان اصلی تولید موفق و باکیفیت این پلیمر پرکاربرد است. شناخت کامل از انواع پایدارکنندهها، شرایط فرآیند، نوع رزین و افزودنیها، به طراحی یک فرمولاسیون پایدار و قابل اعتماد کمک میکند. با رشد الزامات زیستمحیطی، گرایش به سمت پایدارکنندههای غیر سمی مانند سیستمهای کلسیم-روی افزایش یافته و به بخشی جداییناپذیر از فناوریهای نوین در صنعت PVC تبدیل شده است.