پیشرفت صنعت کفش، بهویژه در حوزه کفشهای ایمنی، بهطور مستقیم با توسعه پلیمرهای زیره کفش ارتباط دارد. در دهههای اخیر، این پلیمرها توانستهاند جایگزین مناسبی برای مواد سنتی نظیر چرم شوند و عملکرد و راحتی کفشها را به میزان قابلتوجهی ارتقا دهند. در این مقاله، ضمن بررسی نقش کلیدی پلیمرها در زیره کفش، به معرفی انواع پرکاربرد آنها در صنعت کفش ایمنی میپردازیم.

نقش کلیدی پلیمرهای زیره کفش در صنعت امروز

تا نیم قرن پیش، چرم ماده غالب در تولید کفش بود؛ اما با ظهور نیازهای جدید از جمله وزن سبک، دوام بیشتر، راحتی حرکتی و مقاومت در شرایط مختلف، این پلیمرها جایگاه مهمی در طراحی و تولید کفشها پیدا کردند. این پلیمرها امروزه در بیش از ۸۰٪ کفشهای تولیدی در دنیا استفاده میشوند. تنها در سال گذشته، بیش از ۱۳ میلیارد جفت کفش تولید شده که بخش قابلتوجهی از آنها دارای زیرههای پلیمری بودهاند.

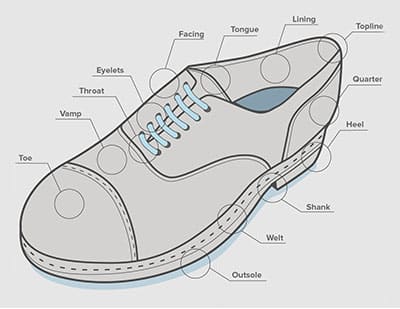

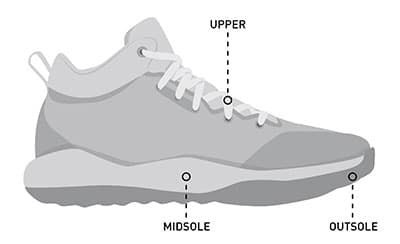

ساختار زیره کفش و اهمیت آن

زیره کفش معمولاً از سه بخش اصلی تشکیل میشود:

- زیره بیرونی (Outsole): وظیفه ایجاد اصطکاک با سطح زمین برای جلوگیری از لغزش.

- زیره میانی (Midsole): جذب ضربه و توزیع فشار وارده در هنگام راه رفتن یا دویدن.

- زیره داخلی (Insole): پشتیبانی از قوس کف پا و افزایش راحتی.

هر کدام از این اجزا بسته به نوع کاربری کفش، میتوانند از این پلیمرها متفاوتی ساخته شوند که ویژگیهای خاصی را ارائه میدهند.

خواص مورد انتظار از پلیمرهای زیره کفش

پلیمرهای مناسب برای زیره کفش باید مجموعهای از ویژگیها را داشته باشند:

- انعطافپذیری بالا برای راحتی پا

- مقاومت عالی در برابر سایش، ترکخوردگی و شکست

- اصطکاک مناسب برای ایمنی و پایداری حرکت

- مقاومت در برابر مواد شیمیایی، رطوبت و حرارت

- ظاهر زیبا و جذاب برای بازارپسندی بیشتر

این خواص در طراحی کفشهای روزمره، ورزشی، رسمی و بهویژه کفشهای ایمنی بسیار مهم هستند و بر اساس کاربرد، اولویتبندی میشوند.

انواع پلیمرهای زیره کفش در کفشهای ایمنی

در ادامه به مهمترین انواع این پلیمرها در ساخت کفشهای ایمنی اشاره میکنیم:

1. پلییورتان (PU/PU)

پلییورتان با وزن سبک، مقاومت عالی در برابر سایش و جذب شوک، یکی از پرکاربردترین مواد در لایههای زیره است. استفاده از PU در هر دو لایه خارجی و داخلی باعث افزایش دوام و راحتی کفش میشود.

2. پلیوینیل کلراید (PVC)

این ماده به دلیل مقاومت بالا در برابر آب، مواد شیمیایی، روغن و حرارت تا ۹۰ درجه سانتیگراد، گزینهای مناسب برای کفشهایی است که در محیطهای مرطوب یا صنعتی استفاده میشوند. از PVC بیشتر در تولید چکمههای ایمنی استفاده میشود.

3. لاستیک نیتریل تقویتشده با نایلون (NBR/Nylon)

این ترکیب نوآورانه در برابر حرارت، روغن، حلالها و فشار مکانیکی مقاومت بالایی دارد. نایلون بهعنوان یک تقویتکننده در ساختار این کفشها باعث افزایش دوام و عملکرد آنها میشود. برخی کفشهای ایمنی با این ترکیب توان تحمل دمای ۳۰۰ درجه سانتیگراد را نیز دارند.

4. پلییورتان ترموپلاستیک تقویتشده (RPU)

RPU ترکیبی از لاستیک و پلییورتان است که در مقایسه با PU معمولی سختتر است اما همچنان از نظر انعطافپذیری، سبکوزنی و مقاومت در برابر رطوبت عملکرد خوبی دارد. این ماده در زیره کفشهای مقاوم و تخصصی کاربرد دارد.

5. پلییورتان ترموپلاستیک (TPU)

TPU با انعطافپذیری بالا، مقاومت در برابر سایش و لغزش، یکی از مدرنترین مواد در طراحی کفشهای ایمنی است. این ماده در برابر شرایط محیطی دشوار مقاومت خوبی دارد و زیرهای مطمئن و با دوام برای کفش فراهم میآورد.

مزایای استفاده از پلیمرهای زیره کفش

- بهبود عملکرد حرکتی: زیرههای پلیمری وزن سبکتری دارند و باعث خستگی کمتر پا میشوند.

- افزایش عمر مفید کفش: بسیاری از پلیمرها در برابر سایش و عوامل محیطی بسیار مقاوم هستند.

- قابلیت طراحی متنوع: پلیمرها را میتوان به شکلها، رنگها و بافتهای مختلف فرمدهی کرد.

- ایمنی بالا: بهویژه در کفشهای ایمنی، استفاده از پلیمرهای خاص منجر به کاهش خطرات ناشی از لغزش، ضربه یا مواد شیمیایی میشود.

روندهای آینده در توسعه پلیمرهای زیره کفش

با پیشرفت فناوریهای مهندسی پلیمر، انتظار میرود پلیمرهای هوشمند و زیستپایهای در آینده وارد صنعت کفش شوند. این مواد میتوانند دارای خاصیت خودترمیمی، ضد باکتری یا جذب شوک بهینه باشند. همچنین استفاده از پلیمرهای بازیافتی در تولید زیره کفش به کاهش اثرات زیستمحیطی صنعت کفش کمک خواهد کرد.

جمعبندی

این پلیمرها نقش بیبدیلی در صنعت کفش امروز دارند. از کفشهای روزمره گرفته تا کفشهای ایمنی تخصصی، انتخاب درست پلیمر نهتنها به دوام و کارایی کفش میافزاید، بلکه راحتی و ایمنی استفادهکننده را نیز تضمین میکند. با شناخت انواع پلیمرها و خواص آنها، طراحان و تولیدکنندگان میتوانند محصولات بهینهتری برای نیازهای متنوع بازار ارائه دهند.