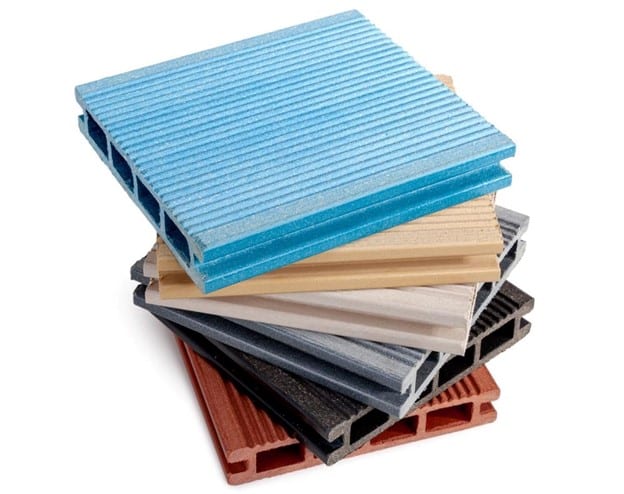

علیرغم تمام محدودیتهایی که در برخی مقاطع زمانی به دلایل زیستمحیطی برای رشد و توسعه محصولات مبتنی بر PVC ایجاد شد، این پلاستیک همچنان یکی از پرمصرفترین پلیمرهای جهان است و در کنار پلیاتیلن و پلیپروپیلن جزو سه پلاستیک با بیشترین حجم مصرف قرار دارد. امروزه PVC در صنایع مختلف از جمله تولید دستکش، اسباببازی، پوشاک، مبلمان، خودروسازی، بستهبندی مواد غذایی و طراحی دکوراسیون کاربرد گستردهای دارد. در هر یک از این کاربردها، ارزیابی پخش افزودنیهای کامپاندهای PVC انجام میشود. در واقع PVC تنها یکی از اجزای فرمولاسیون است و برای تولید محصول نهایی از 1 تا 10 جزء دیگر نیز استفاده میشود.

چرا بررسی پخش افزودنیها در کامپاندهای PVC مهم است؟

اگر هر یک از افزودنیها به درستی انتخاب شوند، در مرحله تولید باید این افزودنیها به شکل مناسبی در کامپاند PVC پخش شوند. این امر نهتنها کیفیت محصول نهایی را تضمین میکند، بلکه کارایی فرمولاسیون را نیز افزایش میدهد.

روشهای ارزیابی وضعیت پخش افزودنیهای PVC

- بررسی اندازه ذرات افزودنیها

یکی از روشهای ابتدایی ارزیابی پخش افزودنیهای جامد، تحلیل اندازه ذرات آنها است. این کار با غربال کردن و بررسی Sieve residue انجام میشود. پس از تحلیل اندازه ذرات و مقایسه با نمونههای مرجع، میتوان وضعیت پخش افزودنی را به کمک نمونههای استاندارد بررسی کرد. - آزمون Lundberg

این آزمون با مخلوط کردن اجزای فرمولاسیون زیر انجام میشود:- PVC (K 65-80): 100 phr

- Plasticizer: 40-60 phr

- Liquid stabilizer: 1-4 phr

- Titanium dioxide: 2-4 phr

سپس حدود 3 تا 4 گرم از افزودنی موردنظر به 200 گرم از این مخلوط اضافه شده و با استفاده از روش غلتک، به شکل ورق تبدیل میشود.

- بررسی ظاهری نمونهها

پس از آمادهسازی نمونه، قطعهای مربعیشکل از آن (10 تا 20 سانتیمتر) بررسی میشود. تعداد ذرات قابل مشاهده با چشم مسلح با نمونه مرجع مقایسه شده و نتایج بهصورت نسبی تحلیل میشوند.

ارزیابی وضعیت پخش افزودنیهای کامپاندهای PVC تأثیر زیادی در کیفیت محصول نهایی دارد. روشهایی مانند تحلیل اندازه ذرات، آزمون Lundberg و بررسی ظاهری نمونهها ابزارهایی موثر برای کنترل کیفیت این فرایند هستند. با استفاده از این روشها میتوان به بهبود عملکرد فرمولاسیون و تضمین تولید محصولات با کیفیت کمک کرد.