ایمپکت مودیفایر یا افزودنیهای بهبود دهنده ضربه، یکی از مهمترین گروههای افزودنی مورد استفاده در فرمولاسیونهای مختلف PVC هستند. این افزودنیها با هدف افزایش مقاومت به ضربه PVC طراحی شدهاند و در این مقاله روشهایی را برای ارزیابی عملکرد این مواد بررسی میکنیم.

آشنایی با آزمونهای ایمپکت مودیفایر

برای ارزیابی ایمپکت مودیفایرها میتوان از آزمونهای استاندارد متعددی استفاده کرد که شامل دانسیته، دمای ذوب، شاخص انکسار و ویسکوزیته میشود. اما مهمترین آزمونها برای سنجش عملکرد افزودنیهای بهبود دهنده ضربه، تستهایی هستند که مستقیماً به استحکام ضربه ارتباط دارند.

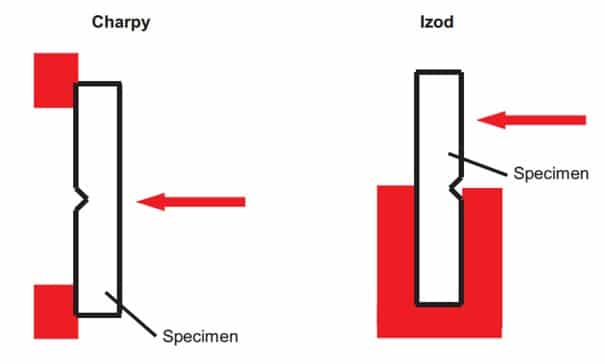

آزمون مقاومت ضربه آیزود (Izod Impact Test)

یکی از قدیمیترین و متداولترین روشها برای اندازهگیری مقاومت به ضربه پلاستیکها، آزمون آیزود است. در این روش:

- قطعهای استاندارد از جنس PVC یا پلیمر دیگر تهیه میشود.

- قطعه در دستگاه مخصوص قرار گرفته و توسط یک پاندول ضربه دریافت میکند.

- انرژی مصرف شده برای شکستن قطعه محاسبه و استحکام ضربه آن تعیین میشود.

آزمون چارپی (Charpy Impact Test)

آزمون چارپی، مشابه آزمون آیزود است اما با جزئیاتی متفاوت اجرا میشود. این آزمون میتواند بر روی نمونههای عادی یا نمونههای دارای شکاف (Notch) انجام شود. نتایج این تست میتوانند در انتخاب گرید مناسب ایمپکت مودیفایر کمک شایانی کنند.

آزمون سقوط آزاد وزنه گاردنر (Gardner Impact Test)

روش گاردنر یکی دیگر از روشهای پرکاربرد در سنجش مقاومت به ضربه است، بهویژه برای لولههای PVC. در این آزمون:

- وزنهای با جرم و ارتفاع مشخص بر روی قطعه پلیمر رها میشود.

- وضعیت شکست قطعه بررسی و انرژی لازم برای شکست محاسبه میشود.

انتخاب غلظت مناسب ایمپکت مودیفایر

پس از انتخاب گرید مناسب ایمپکت مودیفایر، لازم است درصدهای مصرف مختلف آن مورد آزمون قرار گیرند تا مقدار بهینه مشخص شود. این غلظت به نوع کاربرد، شرایط محیطی و بارهای مکانیکی وارد شده بر قطعه بستگی دارد.

شبیهسازی شرایط واقعی در آزمایشها

برای دستیابی به نتایج دقیقتر:

- از تجهیزات شبیهساز مانند فریزر یا آون استفاده کنید.

- دمای آزمون را برای مطابقت با شرایط کاربری تنظیم کنید.

- آزمونها را در شرایط تکرارپذیر اجرا کنید.

ارزیابی و انتخاب ایمپکت مودیفایر (impact modifier) مناسب به کمک روشهای استاندارد آزمایشگاهی نظیر آیزود، چارپی و گاردنر امکانپذیر است. توجه به شرایط آزمون، دمای محیط و غلظت بهینه مصرف از جمله نکات کلیدی در بهبود مقاومت به ضربه PVC هستند.