پایداری قطعات پلیمری در برابر اشعه فرابنفش یکی از مهمترین چالشهای مهندسی مواد پلیمری در کاربردهای فضای باز است. پلیمرها بهعنوان موادی سبک، قابل فرآورش و با خواص مکانیکی مناسب، در صنایع مختلفی مانند خودروسازی، ساختمان، کشاورزی و بستهبندی مورد استفاده قرار میگیرند. با این حال، قرارگیری مداوم در معرض نور خورشید و بهویژه پرتو فرابنفش (UV)، منجر به تخریب شیمیایی، مکانیکی و ظاهری این مواد میشود که در نهایت میتواند عمر مفید و کارایی آنها را بهطور چشمگیری کاهش دهد. از اینرو، شناخت سازوکار تخریب ناشی از اشعه فرابنفش و روشهای ارزیابی و بهبود پایداری قطعات پلیمری در برابر آن از اهمیت بالایی برخوردار است.

سازوکار تخریب پلیمری تحت تابش اشعه فرابنفش

نور خورشید شامل طیف وسیعی از امواج الکترومغناطیسی از جمله پرتو فرابنفش است که در بازه 100 تا 400 نانومتر قرار میگیرد. این بازه به سه دسته UV-A (315–400 نانومتر)، UV-B (280–315 نانومتر) و UV-C (200–280 نانومتر) تقسیم میشود. از این میان، تنها UV-A و بخشی از UV-B به سطح زمین میرسند، در حالی که UV-C بهطور کامل توسط لایه اوزون جذب میشود.

اشعه فرابنفش دارای انرژی کوانتومی بالایی است که میتواند پیوندهای شیمیایی در ساختار پلیمر را بشکند. برای مثال، انرژی پیوند C-H برابر 435 کیلوژول بر مول است که معادل طول موج 290 نانومتر است و در محدوده UV-B قرار دارد. در نتیجه، در معرض مداوم UV-B، حتی در شدت پایین، تخریب ساختار پلیمر بهمرور زمان رخ میدهد.

تخریب نوری معمولاً با شکست پیوندهای شیمیایی آغاز میشود که منجر به تولید رادیکالهای آزاد میگردد. این رادیکالها با انجام واکنشهای زنجیرهای، ساختار مولکولی پلیمر را تغییر داده و خواص آن را تضعیف میکنند. در شرایط محیطی، این پدیده اغلب با حضور اکسیژن و رطوبت تشدید میشود و ممکن است به ایجاد ترک، تغییر رنگ و کاهش استحکام مکانیکی منجر شود.

آزمونهای طبیعی و مصنوعی برای ارزیابی پایداری پلیمرها در برابر UV

پیرسازی (Aging) در پلیمرها به معنای تغییر خواص آنها در طول زمان است. آزمونهای پایداری در برابر UV به دو دسته اصلی تقسیم میشوند:

- روش طبیعی

در این روش، قطعات در معرض نور طبیعی خورشید قرار میگیرند و پس از مدت مشخصی، خواصی مانند میزان ازدیاد طول در نقطه شکست، تغییر رنگ و ایجاد ترکها اندازهگیری میشود. به دلیل زمانبر بودن، این روش کمتر استفاده میشود. - روش مصنوعی (پیرسازی مصنوعی)

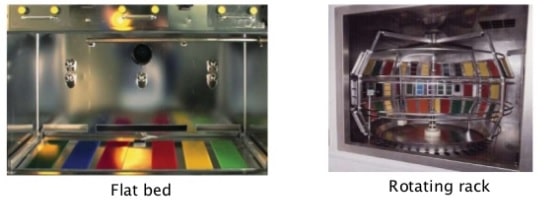

در این روش، قطعه در کابین تست تحت تابش اشعه فرابنفش با شدت بالا قرار میگیرد. پارامترهایی مانند دما و رطوبت نیز کنترل میشوند. منابع نوری مانند لامپهای فلورسنت، جیوه و زنون در این آزمونها استفاده میشوند. انتخاب منبع نور تأثیر مستقیمی بر نتایج آزمون دارد.

عوامل مؤثر بر پایداری قطعات پلیمری در برابر اشعه فرابنفش

چندین عامل در تعیین میزان پایداری قطعات پلیمری در برابر اشعه فرابنفش نقش دارند:

- ساختار شیمیایی پلیمر: پلیمرهایی با پیوندهای ضعیفتر یا گروههای فعال در زنجیره مولکولی، بیشتر مستعد تخریب نوری هستند. برای مثال، پلیوینیل کلراید (PVC) نسبت به پلیالفینها پایدارتر است زیرا فقط پیوند C-C آن در محدوده UV-A قابل جذب است.

- وزن مولکولی: پلیمرهای با وزن مولکولی پایینتر معمولاً مقاومت کمتری در برابر تابش UV دارند.

- وجود افزودنیها: استفاده از پایدارکنندههای نوری مانند جاذبهای UV، آنتیاکسیدانها و مواد بازتابدهنده نور میتواند نقش بسزایی در افزایش پایداری قطعه ایفا کند.

- شرایط محیطی: دما، رطوبت و شدت نور محیط از دیگر عوامل تعیینکننده در سرعت تخریب نوری هستند.

روشهای ارزیابی پایداری در برابر اشعه فرابنفش

برای بررسی پایداری قطعات پلیمری در برابر اشعه فرابنفش، دو روش اصلی وجود دارد: آزمونهای طبیعی و آزمونهای مصنوعی (تسریعشده).

آزمونهای طبیعی

در این روش، نمونههای پلیمری برای مدت زمان مشخصی در فضای باز و در معرض نور مستقیم خورشید قرار میگیرند. در پایان دوره، تغییراتی مانند تغییر رنگ، ترکخوردگی و افت خواص مکانیکی (مانند کاهش ازدیاد طول در نقطه شکست) مورد ارزیابی قرار میگیرند. اگرچه این روش دقیق و واقعگرایانه است، اما به دلیل زمانبر بودن و وابستگی به شرایط جوی، کمتر مورد استفاده صنعتی قرار میگیرد.

آزمونهای مصنوعی (پیرسازی تسریعشده)

در این روش، نمونهها در اتاقهای تست استاندارد (UV chambers) و تحت تابش اشعه فرابنفش با شدت بالا و شرایط کنترلشده دما و رطوبت قرار میگیرند. منابع نوری متداول در این آزمونها شامل لامپهای زنون، جیوه و فلورسنت هستند. بهعنوان مثال، هر 2000 ساعت تابش لامپ زنون معادل حدود یک سال تابش طبیعی در برخی مناطق جغرافیایی در نظر گرفته میشود.

در پایان دوره آزمون، خواصی مانند درصد کاهش در ازدیاد طول، تغییر رنگ و کاهش استحکام مکانیکی اندازهگیری میشود. اگر میزان کاهش خواص در محدوده مجاز تعریفشده در استانداردها باشد، فرمولاسیون مورد تأیید قرار میگیرد.

نقش افزودنیها در افزایش پایداری قطعات پلیمری

افزودن مواد پایدارکننده نوری یکی از مؤثرترین راهکارها برای ارتقاء مقاومت پلیمرها در برابر اشعه فرابنفش است. این افزودنیها به سه دسته عمده تقسیم میشوند:

- جاذبهای UV: با جذب انرژی تابش و تبدیل آن به گرما، مانع از شکستن پیوندهای مولکولی میشوند.

- ممانعتکنندههای نوری (HALS): با جلوگیری از واکنش رادیکالی، عمر مفید پلیمر را افزایش میدهند.

- مواد بازتابدهنده نور: مانند دیاکسید تیتانیوم که تابش را بازتاب داده و نفوذ پرتو به عمق ماده را کاهش میدهد.

ترکیب مناسب این افزودنیها بسته به نوع پلیمر، کاربرد نهایی، شرایط محیطی و عمر مورد انتظار قطعه تعیین میشود.

نتیجهگیری

پایداری قطعات پلیمری در برابر اشعه فرابنفش یک عامل کلیدی در طراحی و تولید قطعات مورد استفاده در فضای باز است. اشعه فرابنفش با توانایی شکستن پیوندهای شیمیایی، موجب تضعیف خواص مکانیکی، تغییر رنگ و کاهش طول عمر پلیمرها میشود. به همین دلیل، ارزیابی دقیق این پایداری از طریق آزمونهای استاندارد و استفاده از افزودنیهای پایدارکننده نوری ضروری است. با بهرهگیری از روشهای تسریعشده آزمون و انتخاب فرمولاسیون مناسب، میتوان عملکرد و دوام قطعات پلیمری را در شرایط واقعی محیطی بهدرستی پیشبینی و تضمین کرد.