صنعت خودروسازی که از صنایع پیشرو در هر کشوری بهشمار میرود، نزدیک به سه دهه است که با چالش تولید و توسعه خودروهای الکتریکی مواجه است. ایده تولید خودروهایی بدون موتورهای درونسوز که علاوه بر کاهش آلودگی صوتی، تاثیر چشمگیری در کاهش آلودگی هوا داشته باشند، در دهه نود میلادی شکل گرفت. با این حال، تا سال 2018، سهم بازار خودروهای الکتریکی تنها به حدود 3 درصد رسید و 8 میلیون خودرو از این نوع در سراسر جهان به فروش رسید. در این مقاله قصد داریم به نقش مهم پلیمرهای خودروهای الکتریکی در آینده این صنعت بپردازیم.

ضرورت استفاده از پلیمرها در خودروهای الکتریکی

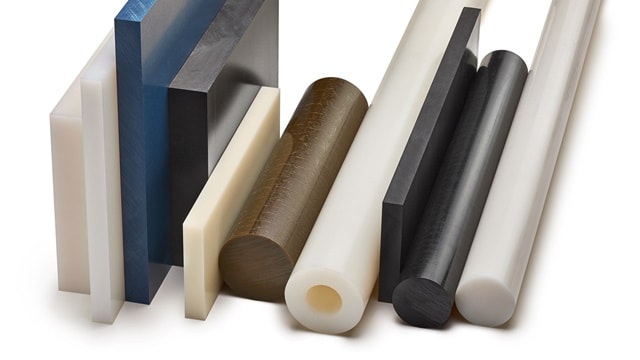

اگر خودروهای برقی در سراسر جهان رایج شوند، تحولی در صنعت کامپاندینگ پلیمرها رخ خواهد داد. خودروهای الکتریکی نسبت به خودروهای درونسوز به قطعات پلیمری سبکتر و مقاومتر نیاز دارند تا پیمایش بیشتری را ارائه دهند. مقاومت در برابر دمای بالا، ایجاد و گسترش شعله، و تحمل جریان الکتریکی بالا از الزامات اصلی پلیمرهای این خودروهاست.

برای مثال، سیستم خنککاری خودروهای الکتریکی، چه در زمان حرکت و چه هنگام شارژ شدن، نیازمند پلیمرهای مقاوم به دما است. همچنین فناوریهایی مانند LFT که شاسی و بدنه خودرو را سبکتر میکنند، امکان افزایش پیمایش خودروهای الکتریکی با هر بار شارژ را فراهم میآورند.

کامپاندهای پیشرفته برای خودروهای برقی

یکی از بخشهای کلیدی در طراحی خودروهای الکتریکی، استفاده از کامپاندهای مهندسی هادی حرارت در بخش باتری و قوای محرکه است. این کامپاندها که از پلاستیکهای مهندسی تولید میشوند، نقش مهمی در دفع گرما ایفا میکنند. همچنین، کامپاندهای جاذب امواج الکترومغناطیسی از تداخل امواج در مدارهای برقی جلوگیری کرده و ایمنی عملکرد خودرو را تضمین میکنند.

پلیمرهای خودروهای الکتریکی در کابین و داخلی خودرو

در کنار پیشرفتهای صورت گرفته در بخش قوای محرکه، پلیمرهای مورد استفاده در کابین نیز در حال تکامل هستند. از فومهای اصلاحشده PU برای تولید صندلیهای ایمنتر و راحتتر گرفته تا طراحی لوکس اجزای داشبورد و تریم داخلی، پلیمرها همچنان نقش کلیدی در تجربه سرنشینان دارند.